Artykuł jest autorską próbą pokazania problemów związanych z przejściem od etapu automatyzacji i robotyzacji produkcji przemysłowej, charakteryzującej się liniową strukturą wytwarzania, do etapu mechatronizacji produktów i produkcji i rozproszonej struktury, etapu nazywanego przemysłem 4.0. W tym etapie znaczącą rolę będzie odgrywał sam produkt, na każdej z faz jego "życia", od powstania koncepcji, przez opracowanie projektu, produkcję wirtualną i realną, zautomatyzowaną i zrobotyzowaną, kontrolę jakości, ofertę rynkową, logistykę, w tym serwis i remonty, aż po wykorzystanie odpadów powstałych z jego zakończonej eksploatacji, wszystkie fazy są zarządzane informatycznie i zdalnie - przez Internet.

Przyjęło się w publicystyce popularno-naukowej, ale także w środowiskach przemysłowych i naukowych, numerowanie dominujących technologii i organizacji wytwarzania związanych z kolejnymi przemianami i okresami rozwoju produkcji przemysłowej. Cyfryzacja życia codziennego, telekomunikacji i powszechnie dostępnych produktów są tu zrozumiałymi i przyjętymi powszechnie wzorami. W ostatnich kilku latach znaczenie wykraczające ponad przeciętne rozumienie istoty tej zmiany zdobyła tzw. rewolucja przemysłowa 4.0, choć znacznie wcześniej, już w 1991 r. Stoll [50], prawie profetycznie, przewidział ją i określił. Warto więc poświęcić trochę uwagi na uporządkowanie problematyki przyczyn, podstaw i warunków realizacji tej na razie proponowanej zmiany sposobu prowadzenia produkcji przemysłowej, a przede wszystkim na poszukanie rzeczywistych przesłanek jej urealnienia w dającej się przewidzieć przyszłości kilkunastu najbliższych lat lub, w zależności od stopnia zaawansowania rozwoju lokalnego przemysłu, kilku dziesięcioleci.

W 2014 r., na Targach Hanowerskich, Komitet Doradczy trzech niemieckich organizacji technicznych, Federalnego Związku Informatyzacji, Telekomunikacji i Nowych Mediów - Bitkom (niem. Bundesverband Informationswirtschaft, Tele- kommunikation und neue Medien), Związku Niemieckich Producentów Maszyn i Urządzeń - VDMA (niem. Verband Deutscher Maschinen- und Anlagenbau) oraz Naczelnego Związku Przemysłów Elektrotechniki i Elektroniki - ZVEI (niem. Zentral-verband Elektrotechnik- und Elektronikindustrie), opublikował raport z syntetycznymi wynikami prac prowadzonych od 2012 r., związanych z utworzeniem Platformy Przemysłu 4.0 [3-5]. W pracach Komitetu wzięło udział 16 profesorów uniwersyteckich kierunków studiów, w tym inżynierii produkcji, zarządzania, automatyzacji, informatyzacji oraz prawa i socjologii pracy. Prace Komitetu Doradczego były koordynowane przez Niemiecką Akademię Nauk Technicznych - acatech (niem. Deutsche Akademie der Technikwissenschaften).

W tworzeniu Platformy 4.0 uczestniczyły także największe niemieckie koncerny i przedsiębiorstwa przemysłowe, m.in. Siemens, ABB, Deutsche Telekom, MAN, Bosch Rexroth, Festo i Volkswa- gen. W propagowaniu idei Platformy biorą udział także inne niemieckie fundacje, stowarzyszenia i organizacje techniczne, m.in. instytuty Towarzystwa Fraunhofera (niem. Fraunhofer Gesell- schaft), Stowarzyszenie Niemieckich Inżynierów VDI (niem. Verein Deutscher Ingenieure) oraz Stowarzyszenie Niemieckiej Elektrotechniki, Elektroniki i Informatyki VDE (niem. Verband der Elektrotechnik, Elektronik und Informationstechnik) [3-5].

W 2015 r., z inicjatywy wymienionych koncernów i stowarzyszeń, kierowanie wsparciem finansowym i rozwojowym Platformy 4.0 przejęły dwa federalne ministerstwa niemieckiego rządu: Gospodarki i Energii - BMWi (niem. Bundesministe- rium fur Wirtschaft und Energie) oraz Kształcenia i Badań Naukowych - BMBF (niem. Bundesministerium fur Bildung und Forschung). Celem jest przyśpieszenie wdrożenia koncepcji Platformy 4.0 w dialogu ze związkami zawodowymi, stowarzyszeniami gospodarczymi, przedsiębiorstwami, nauką i polityką [6, 7].

Proponowane w raporcie i towarzyszących opracowaniach rozwiązania, szczególnie odnoszące się do horyzontów czasowych kolejnych faz aplikacyjnych spotykają się z różnymi, także bardzo krytycznymi ocenami, nawet członków Komitetu Doradczego Platformy 4.0. Twierdzi się np., że wyraźnie przesadzona jest samoreklama Platformy 4.0, że jest wręcz arogancka i nie na serio, że odnosi się do rewolucji przemysłowej wpierw okrzykniętej, zanim jeszcze została zrealizowana. Karcher (www.plattform-i40.de), przedstawiciel w Komisji koncernu Festo, który bardzo pragmatycznie i od podstaw - od dydaktyki i kształcenia kadr - rozpoczął przygotowanie do przedsięwzięcia 4.0, twierdzi, że konkretnych doświadczeń z przemysłem 4.0 w sensie bardzo ambitnych, technologicznych zapowiedzi aktualnie prezentowanych w nauce, gospodarce, mediach i polityce nadal nie ma; ba, brakuje jakichkolwiek przekonujących dowodów na możliwość takich realizacji w najbliższych latach.

Podobne działania jak w Niemczech, choć na zdecydowanie mniejszą skalę, podejmowane są w innych krajach Europy, także w Japonii, Korei Południowej, Chinach, przede wszystkim w Stanach Zjednoczonych. W tych ostatnich, w 2014 r., działanie nazwane Konsorcjum Przemysłowego Internetu (ang. Indu- strial Internet Consortium) utworzyły takie koncerny jak AT&T, Cisco, General Electric, IBM i Intel. Mimo że Konsorcjum jest przedsięwzięciem non profit, w 2016 r. uczestniczy w nim już przeszło 200 firm, instytucji i stowarzyszeń. Celem jest rozwój nowych technologii internetowych, przy czym działania te mają być rozciągnięte nie tylko na przemysł, ale także na usługi. Warte uwagi, jak zwykle, są także przedsięwzięcia w gospodarce Chin. Otóż w najbliższych dwóch latach zaawansowanie robotyzacyjne chińskiego przemysłu ma przekroczyć zaawansowanie robotyzacyjne przemysłu japońskiego i niemieckiego - znaczącym krokiem jest informacja z ostatniej chwili, o przejęciu przez największego chińskiego producenta sprzętu AGD, za 4,5 mld euro, niemieckiego producenta robotów przemysłowych - firmy Kuka. Świadczy to niewątpliwie o chęci szybkiego przygotowania do przejścia gospodarki chińskiej do form produkcji zbliżonej do niemieckiej Platformy 4.0.

2. Ewolucje technologii i organizacji produkcji przemysłowej

Już na samym początku warto przyjąć, że termin "rewolucja" w odniesieniu do stanu przemysłu, jest nie na miejscu. Nawet pomijając najwcześniejsze, nienumerowane, nieprzemysłowe sposoby wytwarzania produktów, a więc rzemiosło i manufakturę, także te następne, już przemysłowe etapy, nie mają nic wspólnego z rewolucjami, a więc z powstawaniem całkowicie nowych sytuacji, niemających żadnych odpowiedników w przeszłości. Żaden z tych etapów nie niszczył poprzednich sposobów wytwarzania, korzystał z nich, trwają one do czasów nam współczesnych i są nadal, choć najczęściej innymi narzędziami wytwórczymi i pomiarowymi, prowadzone. Doskonale ujął to Post [44] mówiąc o ewolucji dominujących w danych okresach czasu technologiach i organizacjach wytwarzania, ale nie rewolucjach, a więc wyłącznie stopniowego procesu przeobrażeń form bardziej prostych w bardziej złożone i doskonalsze, procesu rozciągniętego w czasie i określającego granice jakości wytwarzanych produktów.

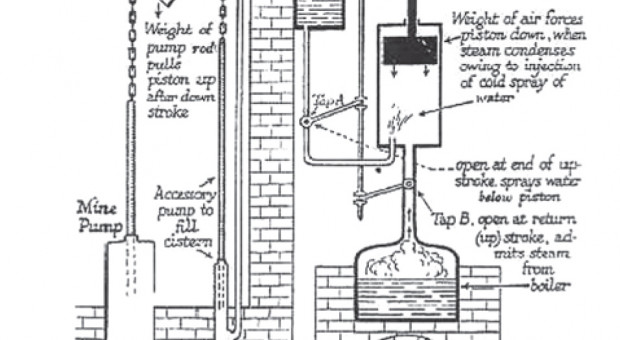

Pierwszy etap to czas mechanizacji pracy fizycznej człowieka. Wykorzystano w tym etapie koncepcje wcześniejszych, mechanicznych rozwiązań maszyn, np. ręcznie napędzanej pompy wodnej [42]. W 1712 r. Newcomen buduje atmosferyczną maszynę parową, korzystając m.in. z mechanicznego sprzężenia zwrotnego od położenia elementu napędzanego (rys. 1). Maszynę Newcomena udoskonalił Watt w 1782 r., wprowadzając suwadło- -zawór rozdzielający do sterowania cylindrem tłokowym dwustronnego działania oraz w 1788 r. układ regulacji automatycznej prędkości obrotowej z mechanicznym, dźwigniowym układem regulacji proporcjonalnej i odśrodkowym sensorem prędkości. Niedługo później, w 1795 r. Bramah patentuje prasę hydrauliczną z cylindrem tłokowym jednostronnego działania i sterowaniem zaworowym [42]. Pozwala to na mechanizację działania innych maszyn: włókienniczych, obróbczych, lokomocyjnych, rolniczych, górniczych, napędzanych już nie siłą fizyczną człowieka i zwierząt pociągowych, ale energią sprężonej pary, cieczy i powietrza (Sommeiler, 1861 r.). W miastach przemysłowych powstają od 1879 r. pneumatyczne sieci energetyczne (m.in. w Paryżu, Londynie, Manchesterze i Buenos Aires), po nich, od 1891 r. elektryczne sieci energetyczne. To był właśnie przemysł 1.0.

Maszyny produkujące energię pozwalają na początku XX stulecia na ewolucyjne wejście do etapu automatyzacji działań człowieka w wytwarzaniu produktów - przemysłu 2.0. Znane już w przemyśle 1.0 zawory rozdzielające, cylindry-siłowniki tłokowe hydrauliczne i pneumatyczne [42, 32] oraz działające na ich podstawie przekaźniki i styczniki elektryczne [47] pozwalają na przełomie wieków XIX i XX na budowanie układów automatyzacji procesów produkcji, zarówno o działaniu przełącznym (dyskretnym), jak i ciągłym (analogowym). W 1930 r. Lassman wykorzystuje pomysł sterowania elektrycznego hydraulicznymi zaworami rozdzielającymi i uruchamia we współpracy z koncernem General Electric napędy przełączalne w pełni zautomatyzowanej prasy elektrohydraulicznej. W 1922 r. Minorsky podaje zasadę działania regulatora PID, w 1932 r. Nyquist wprowadza do badania stabilności układu ze sprzężeniem zwrotnym badanie przebiegu charakterystyki częstotliwościowej układu bez sprzężenia - pozwala to badać stabilność analitycznie i doświadczalnie. W 1936 r. Ziegler i Nichols pogłębiają wiedzę na temat działania regulatora PID, w 1942 - opisują zasady doboru nastaw regulatora. Rozpoczyna się produkcja i stosowanie pneumatycznego regulatora PID (rys. 2) - na siedem dziesięcioleci podstawowego urządzenia do sterowania ciągłymi procesami przemysłowymi. Płynowe elementy i układy przełączne, także te o działaniu ciągłym, przenikają się w latach 60. oraz 70. XX stulecia już z następnym etapem ewolucji technologii i organizacji wytwarzania produktów.

Ten kolejny etap ewolucji to robotyzacja produkcji przemysłowej, nazywanej przemysłem 3.0. I tu także odniesienia do znanych z historii techniki androidów zegarmistrzowskich z XVII i XVIII stulecia, konstruowanych m.in. przez braci Droz, są oczywiste. Zastosowane na początku I wojny światowej w Stanach Zjednoczonych pick&place devices różnią się od swoich poprzedników tylko rodzajem napędu mechanizmu, w przypadku androidów (rys. 3) był to zegarmistrzowski napęd sprężynowy, w przypadku manipulatorów mechanicznych (rys. 4)

- zewnętrzny napęd płynowy lub ówcześnie jeszcze stosowany

- kołowy napęd pasowy przez centralną dla fabryki maszynę parową lub już przez silnik elektryczny. Zaczyna się te maszyny nazywać robotami, co było pewną przesadą (Capek, 1922 r.), powstają teleoperatory i roboty mobilne (Piraux, 1929 r.), nazywane już z dużą przesadą maszynami biocybernetycznymi. Opracowana przez Kegresse’a gąsienicowa mina samobieżna, a więc teleoperator mobilny, po zajęciu Francji przez wojska niemieckie i kilku modernizacjach produkowana była od 1942 r. seryjnie na potrzeby Wehrmachtu, jako tzw. lekki nosiciel ładunków wybuchowych Goliath, w kilku wersjach napędowych i teleoperacyjnych, w tym z bezprzewodowym sterowaniem radiowym. Zapisał się tragicznie w Powstaniu Warszawskim 1944 r., m.in. w zniszczeniu Katedry Św. Jana, podczas obrony Starówki.

Opracowanie przez Mooga (1948 r.) serwozaworu rozdzielającego, przetwarzającego ciągłe sygnały elektryczne na pozycjonowany ruch tłoka cylindra napędu hydraulicznego, umożliwił w 1954 r. rozpoczęcie produkcji w Stanach Zjednoczonych obrabiarek numerycznie sterowanych (NC) z zapisem programu na taśmie magnetycznej. W tym samym roku, te same serwomechanizmy elektrohydrauliczne i ten sam sposób programowania wykorzystuje Devol, konstruując sterowanego programowo robota do zadań przemysłowych. Dwa lata później Engelberger zakłada firmę Unimation (Universal Automation) i rozpoczyna w dość prymitywnych warunkach budowanie prototypów robotów Unimate (rys. 5). Od 1961 r. próbuje zastosowań przemysłowych tych robotów, m.in. w zakładach General Motors; w 1968 r. udaje mu się umieścić w przemyśle światowym 48 sztuk robotów. W 1974 r. amerykański koncern obrabiarkowy Cincinnati Milacron wprowadza na rynek robota przemysłowego ze sterowaniem mikroprocesorowym, a szwedzki koncern ASEA roboty IRb 6 i IRb 60 z elektrycznymi napędami serwomechanizmowymi prądu stałego i z redukcyjnymi przekładniami elastycznymi, także ze sterowaniem procesorowym. Oba te rozwiązania, i serwohydrauliczne amerykańskie, i przede wszystkim serwoelektryczne szwedzkie, odegrały decydującą rolę w latach 70. i 80. w rozwoju robotyzacji przemysłów krajów o zaawansowanych technicznie i finansowo gospodarkach.

Obu łączącym się czasowo i funkcjonalnie etapom (lata 60. i 70. XX stulecia), tzn. automatyzacji i robotyzacji produkcji przemysłowej, sprzyjały trzy czynniki:

— upowszechnienie na przełomie XIX i XX stulecia podziału procesu produkcyjnego na elementarne operacje technologiczne, wykonywane na jednym stanowisku roboczym, na jednym produkcie, przez jednego lub kilku pracowników (rys. 6); Jednak było to tylko upowszechnienie, ponieważ i tu miała miejsce długotrwała ewolucja tych działań, począwszy jeszcze od okresu manufaktury. Pierwsze wiadomości pochodzą z XVI wieku, z okresu przygotowań Ligi Świętej do wojny morskiej z Imperium Osmańskim i potrzeby szybkiego zwiększenia liczby galer wojennych wystawianych przez Rzeczpospolitą Wenecką. Dzięki zastosowanemu podziałowi procesu budowy statków stocznie weneckie wodowały codziennie jedną galerę. To niespotykane w ówczesnych czasach osiągnięcie oglądały w 1571 r. nawet koronowane głowy Europy, w tym nasz przyszły, niefortunny król Polski, Henryk Walezy. W tymże roku, w bitwie morskiej pod Lepanto, galery weneckie rozgromiły flotę osmańską, chroniąc Europę zachodnią na przeszło 100 lat przed tureckimi podbojami. Na marginesie problemu, podział procesu montażu zespołów samochodowych na zadania niewymagające wykwalifikowanych robotników przez Forda w 1911 r., przytaczany powszechnie jako przedsięwzięcie pionierskie, poprzedzone było wcześniejszymi rozwiązaniami o tym samym charakterze, m.in. w zakładach Siemensa, w montażu elektrycznych silników tramwajowych (1901 r.), tyle że nie posługiwano się jeszcze wtedy ruchomą taśmą - tylko to robotnicy przesuwali się w stosunku do nieruchomych obiektów, zajmując miejsce pracy swojego sąsiada, w każdym kolejnym takcie procesu [53, 55],

- ścisła zależność rozwoju środków automatyzacji i robotyzacji aż do początku okresu intensywnej elektronizacji, od opracowanych w XIX stuleciu napędów pneumatycznych i hydraulicznych (rys. 7); Szczególnie intensywnym okresem rozwoju techniki płynowej, przede wszystkim pneumatycznej, były lata 50., 60. i 70. XX stulecia. W tym czasie rozwiązania pneumatyczne i hydrauliczne były w praktyce jedynym dostępnym środkiem mechanizacji, automatyzacji i robotyzacji procesów produkcyjnych. Jeszcze w latach 70. XX wieku układy automatyki w ok. 90% instalacji przemysłowych budowano z elementów pneumatycznych, a ponad 70% wszystkich zespołów ruchu narzędzi i urządzeń mechanizujących wyposażano w siłownikowy napęd pneumatyczny [39]. Było to jednak klasyczne rozwiązanie przełączalne, niepozwalające na realizację zadań programowania maszyn przemysłowych i manipulacyjnych, wymagających sterowanych pozycyjnie lub siłowo rozwiązań serwomechanizmowych,

cyfryzacja produktów i produkcji przemysłowej; Tu początków ewolucji cyfrowej należy także szukać w XIX stuleciu. W 1805 r. Jacquard wprowadza karty perforowane sterujące podnoszeniem nitek osnowy w krosnach tkackich, umożliwiając tkanie wzorzystych materiałów wielobarwnych. Już w 1812 r. pracowało we Francji 11 tysięcy maszyn żakardowych. Kolejne ważne, ale już w XX stuleciu, wydarzenia to uruchomienia lamp elektronowych: diody - przez Fleminga (1904 r.), triody - przez De Foresta (1907 r.), kineskopu - przez Zworykina (1923 r.), pentody - przez Tellegena (1927 r.), także zapis informacji dźwiękowej (później każdej informacji elektrycznej) na taśmie magnetycznej - przez Pfleumera (1928 r.) i wynalazek tranzystora punktowego - przez Bardeena i Brattaina z Bell Telephone Laboratories (1947 r.). W 1958 r. Kilby z Texas Instruments i Noyce z Fairchild Semiconductor budują niezależnie od siebie modele układów scalonych, w 1971 r. Hoff i Faggini w powstałej w 1968 r. firmie Intel doprowadzają do produkcji pierwszy, komercyjny procesor 4004. Elektronizacja produktów staje się stopniowo faktem, elektronizacja środków produkcji jeszcze wcześniej. W 1970 r. powstaje pierwszy programowalny sterownik maszyn i stanowisk produkcyjnych, co prawda jeszcze bez mikroprocesora, ale już po zastąpieniu "odratowanego" algorytmu sterowania jego zapisem w pamięci scalonej układu. W końcu 1973 r. w przemyśle Stanów Zjednoczonych zainstalowanych było ponad 3000 sterowników klasy PLC (ang. Programmable Logic Controller), w RFN w 1976 r. około 1000 sterowników, na rynku w tym czasie oferowało swoje sterowniki aż 43 producentów.

Połączenie etapu automatyzacji, robotyzacji i cyfryzacji skutkuje na przełomie lat 70. i 80. XX stulecia dwoma tokami wpływających na siebie działań:

- przyspieszeniem rozwoju i poszerzeniem obszaru aplikacji maszyn manipulacyjnych; Rozwój wynikał z elektryfikacji napędów i elektronizacji, a właściwie mikroprocesoryzacji sterowania (1974 r.), aplikacje - z blisko 30% spadku ceny robotów w1984 r. spowodowanej podjęciem seryjnej produkcji tych maszyn przez liczących się już na rynku światowym producentów obrabiarek (m.in. Cincinnati Milacron, USA), samochodów (m.in. Renault, Francja) i komputerów (IBM, USA) [24, 38]. Nie spełniły się jednak prognozy z tych lat o wielomilionowej populacji robotów w XXI stuleciu - ocenia się, że w przemyśle światowym pracuje obecnie ok. miliona tych maszyn (łącznie z innymi klasami maszyn manipulacyjnych - ok. 2,5 miliona), do najsilniej zrobotyzowanych należą współcześnie przemysły Japonii, Korei Płd, krajów Ameryki Północnej oraz Chin (rys. 8), w Europie bezkonkurencyjne są przemysły Niemiec (rys. 9). Przewiduje się, że do 2018 r. nastąpi zwiększenie liczby robotów do 2,5 miliona maszyn, przede wszystkim z udziałem przemysłu chińskiego,

powstaniem nowej dziedziny techniki nazwanej mechatroniką [46]; Po raz pierwszy terminem "mechatroniczny" nazwano sterownik elektroniczny silnika elektrycznego, opracowany w 1971 r. w japońskim koncernie Yaskawa Electric Corporation i nazwę tę chroniono znakiem handlowym aż do 1982 r. Już więc od samego początku stosowania tego słowa łączono je z wprowadzeniem sterowania elektronicznego do systemu mechanicznego lub elektromechanicznego. W Polsce pojęcie mechatroniki upowszechnił w drugiej połowie lat 80. profesor Tryliński z ówczesnego Wydziału Mechaniki Precyzyjnej Politechniki Warszawskiej. Wydział ten - jako pierwszy w polskich uczelniach technicznych, również jako jeden z pierwszych w Europie - przyjął w 1996 r. nazwę Wydziału Mechatroniki. Robotyzacja polskiego przemysłu przebiegała w drugiej połowie lat 70. chaotycznie, ale intensywnie, porównywalnie z postępami robotyzacji w przemysłach innych krajów europejskich. Pierwsze roboty zastosowano w Szwecji w 1971 r., w Polsce w 1976 r., w Olkuskiej Fabryce Naczyń Emaliowanych, stosując maszyny norweskiego koncernu Trallfa i oprzyrządowanie emalierskie niemieckiej firmy De Vilbiss. Mimo popełnienia szeregu błędów aplikacyjnych i licencyjnych polski przemysł w 1980 r. dysponował 600 robotami, zastosował 370 maszyn. Załamanie nastąpiło już w pierwszych latach stanu wojennego - w 1983 r. nie wyprodukowano i nie zastosowano ani jednego robota. Raport z 1986 r. [24] opisujący stan robotyzacji europejskiego i krajowego przemysłu, utajniony, dostępny tylko dla ówczesnych władz rządowych i partyjnych, wywołał jednak postrzeganie problemu: w 1988 r. zastosowano już 508 maszyn, w 1989 r. - 805 maszyn, w 1990 r. - 1253 maszyny. Brakowało ciągle kadr zdolnych racjonalnie aplikować roboty - kształcenie inżynierów robotyków rozpoczęło się dopiero po uruchomieniu na przełomie lat 80. i 90. XX wieku kierunku kształcenia Automatyka i Robotyka, właśnie na wspomnianym już Wydziale Mechatroniki Politechniki Warszawskiej i potem na większości krajowych uczelni technicznych.

Mimo szeregu efektywnie, technicznie i ekonomicznie przeprowadzonych aplikacji (rys. 10), współczesny stan robotyzacji krajowego przemysłu dramatycznie odbiega od średniej europejskiej (rys. 9). Z liczbą poniżej 10 tysięcy udanych robotyzacji (rys. 11) zaawansowanie jest zdecydowanie gorsze od przemysłów naszych najbliższych sąsiadów: Czech, Słowacji i Węgier. Podaje się różne przyczyny tego stanu - do najczęściej wymienianych należą:

- przede wszystkim wspomniana już katastrofalna przerwa w działaniach automatyzacyjnych, robotyzacyjnych i kształceniowych w tym zakresie, w latach stanu wojennego [16, 24],

- późny, dopiero w pierwszej połowie lat 90., kontakt z nowymi, w międzyczasie rozwiniętymi technologiami - warto tu wspomnieć, że embargo na import szybkich procesorów ze Stanów Zjednoczonych do Polski zostało zniesione dopiero po 1994 r.,

- niskie płace, stąd długie okresy amortyzacji sprzętu roboty- zacyjnego, dla przykładu zrobotyzowane stanowisko w przemyśle niemieckim amortyzuje się średnio po ok. 9 miesiącach, w polskim - dopiero po 36 miesiącach,

- wspomniany już brak przygotowanych kadr, nie tylko inżynierskich, ale także, może głównie, zawodowych podstawowych i technicznych. Z analiz Polsko-Niemieckiej Izby Handlowo- -Przemysłowej wynika, że dla wyraźnego przyspieszenia rozwoju polskiego przemysłu brakuje ok. 400 tys. pracowników wszystkich szczebli wykształcenia technicznego, przede wszystkim w obszarze szeroko rozumianej mechatroniki, a więc robotyki, automatyki, sensoryki, aktuatoryki, elektroniki i informatyki,

- trudny dostęp do kapitału inwestycyjnego - koszt jednego zrobotyzowanego stanowiska produkcyjnego wynosi od 180 do 400 tys. zł. Przekracza to poważnie możliwości inwestycyjne małych i średnich przedsiębiorstw tworzących główną tkankę polskiego przemysłu,

- niski technologicznie i organizacyjnie poziom inwestycji wprowadzanych przez firmy zachodnie do Polski w latach 90. i pierwszym dziesięcioleciu XXI obecnego wieku. Były to z reguły przeniesienia linii i stanowisk produkcyjnych wczesnego etapu automatyzacji i początkującej robotyzacji, a więc inwestycje wysłużone, nienowoczesne, służące wyłącznie komercjalizacji i osadzenia swoich już od lat wytwarzanych produktów na polskim rynku,

- wreszcie, brak własnych, opracowanych i wytwarzanych w kraju podzespołów mechatronicznych, co nie jest obecnie warunkiem koniecznym w przypadku końcowej mechatronizacji urządzeń, maszyn i systemów użytkowych i produkcyjnych, ale sprzyjałoby kosztowo i kadrowo postępowi technicznemu i organizacyjnemu polskiego przemysłu.

Zaawansowanie etapu 3.0, a więc robotyzacji opartej na cyfry-

zacji i zaawansowanej automatyzacji w etapie 2.0, jest w polskim przemyśle nadal niedostateczne, aby można było z pełną odpowiedzialnością twierdzić o możliwościach natychmiastowego przeskoku do etapu określonego założeniami Platformy 4.0. Warto tu dostrzec, że tworzenie założeń Platformy 4.0 prowadzone jest właśnie w krajach o intensywnej robotyzacji produkcji przemysłowej (rys. 8).

3. Produkt mechatroniczny

Istotą produktu mechatronicznego jest synergiczne połączenie mechaniki, elektronicznego sterowania i systemowego myślenia przy jego projektowaniu i wytwarzaniu. Tyle mówi definicja Międzynarodowej Federacji Teorii Maszyn i Mechanizmów - IFToMM (ang. International Federation for the Promotion of Mechanism and Machine Science). Podobnie definiuje produkt mechatroniczny Komisja Doradcza Unii Europejskiej ds. Badawczo-Rozwojowych - IRDAC (ang. European Commission’s Indu- strial Research and Development Advisory Committee).

Mechatronizacja konwencjonalnego produktu mechanicznego, płynowego lub elektromechanicznego obejmuje cztery działania [36]:

- zmniejszenie liczby i zakresu działania zespołów mechanicznych produktu. Rozwiązania mechaniczne są kosztowne, zawodne, wymagają ciągłego nadzoru, konserwacji i obsługi, zarówno w trakcie uruchomienia, jak i podczas normalnej eksploatacji produktu,

- wprowadzenie do produktu mikroprocesorowego układu automatycznego sterowania i regulacji parametrów rozwiązujących problemy prowadzenia, koordynacji, nadzoru i diagnostyki procesów realizowanych przez produkt oraz komunikacji sieciowej produktu. Ingerencja operatora-człowieka w działanie produktu jest bowiem kosztowna, jej efektywność podlega silnym okresowym wahaniom związanych z fizjologiczną gotowością człowieka do wykonywania pracy, prowadzi do obciążeń fizycznych i psychicznych, których skutkiem są wypadki i awarie,

- wykorzystanie w możliwie największym zakresie niematerialnych możliwości kształtowania właściwości produktu. Pozostawienie w produkcie materialnych zespołów kształtujących jego właściwości ogranicza ich zmiany, wymianę na inne oraz diagnostykę i optymalizację działania w konkretnych warunkach środowiskowych i użytkowych. Programowanie, będące właśnie niematerialnym składnikiem produktu mechatronicznego, w połączeniu z konsekwentnym zastosowaniem mikroprocesorowego lub komputerowego sterownia, np. klasy IPC&Chip, do przetwarzania, przesyłania i udostępniania informacji procesowych, zapewnia działanie produktu bez potrzeby ingerencji w jego działania sensoryczne i aktuacyjne,

- wykorzystanie w produkcie elementów i zespołów o różnych zasadach działania, pochodzących z różnych dziedzin techniki. Podejście systemowe, dzięki niekonwencjonalnemu ujęciu problemów doboru i integracji elementów i zespołów produktu, pozwala na uzyskanie bądź nowych, bądź bardziej korzystnych charakterystyk i właściwości, niżby to miało to miejsce w przypadku ograniczenia się do rozwiązań jednorodnych technicznie.

We współczesnym rozumieniu istoty produktu mechatronicznego mogą nim być dowolne urządzenia, maszyny i systemy, przetwarzające informację lub energię na inną jej postać i użyteczną pracę - zarówno powszechnego użytku, jak i technologicznego wyposażenia wszystkich gałęzi współczesnego przemysłu, od elektromaszynowego, przez spożywczy do inżynierii biomedycznej. To, co łączy te tak różne użytkowo produkty, to połączenie zespołów elektrycznych, elektronicznych i procesorowych z zespołami elektromechanicznymi w nowy, powiązany sprzętowo i informatycznie system. Ten zintegrowany system (rys. 12) [36, 37, 40]:

- odbiera za pomocą sensorów informacje ze środowiska roboczego, otoczenia oraz sygnały wytwarzane przez własne zespoły,

- przetwarza, interpretuje i przechowuje we własnym IPC&Chip dostarczone informacje, udostępnia je innym użytkownikom, wizualnie, przewodowo lub bezprzewodowo, w sieciach komunikacyjnych, lokalnych lub rozległych, także internetowych, chroniąc je przed niepożądanym dostępem,

- reaguje, odpowiednio do stanu środowiska i własnych zachowań, za pomocą aktuatorów, działając - w sposób zgodny z celem użytkowania produktu - na środowisko.

Zadaniem sensorów jest zapewnienie wiernego przetworzenia

informacji środowiskowej w ujednolicone sygnały elektryczne, akceptowane przez własną lokalną sieć oraz przez procesor systemu [37, 54].

Procesorowe przetwarzanie i interpretowanie pobranych przez sensory informacji procesowych, bez względu na strukturę i realizowane zadania procesora systemu, charakteryzują się trzema głównymi cechami [40, 41]:

- działaniem w czasie rzeczywistym, a więc z możliwie najmniejszymi opóźnieniami między zaistnieniem nowej sytuacji procesowej i reakcją na tę sytuację,

- realizacją programową przetwarzania zapewniającą wspomnianą już niematerialną zdolność kształtowania właściwości i zachowań mechatronicznego systemu produktu,

- osiągnięciem takiego stopnia inteligencji maszynowej, który pozwala na przejęcie od użytkownika produktu, przez system produktu, przynajmniej części odpowiedzialności za realizację przewidzianych zadań.

Wyróżnia się trzy poziomy zadań przewidzianych dla procesora systemu mechatronicznego produktu [1, 29, 32]:

- sterowanie i regulacja wielkości procesowych - jest to najniższa lub dolna warstwa działania,

- kontrola wartości granicznych, meldowania sytuacji awaryjnych, zapewnienie działania równoległego lub zatrzymanie pracy systemu w przypadku pojawienia się wybranych uszkodzeń,

- nadzór i diagnoza uszkodzeń, koordynacja systemów cząstkowych w systemach złożonych, zarządzanie systemami złożonymi - i jest to najwyższy lub górny poziom działania. Zbliżenie aktuatorów do wielkości procesowych, podobnie jak

w przypadku sensorów, skutkuje koniecznością wyboru różnych zasad działania urządzeń wykonawczych oraz różnych sposobów ich działania w czasie [40]. Działania te wymagają w zdecydowanej większości produktów aktuacyjnych [18, 39] realizacji dodatkowych funkcji, jak:

- wzmocnienie energetyczne sygnałów - podanie energii pomocniczej, najczęściej w postaci elektrycznej, także pneumatycznej lub hydraulicznej,

- przetworzenie elektrycznych sygnałów cyfrowych procesora na akceptowaną przez aktuatory postać (analogową, cyfrową, binarną) i wielkość fizyczną sygnału (prąd, ciśnienie, przepływ itd.),

- dobra jakość przetwarzania sygnałów wejściowych aktuatora na sygnały procesowe - może to wymagać potraktowania urządzenia wykonawczego jako cząstkowego systemu (lub podsystemu) mechatronicznego, z własnymi sensorami, procesorem i aktuatorami (rys. 13).

Osiągnięcie i realizacja opisanych żądań w stosunku do produktu mechatronicznego, zwłaszcza w obszarze przetwarzania, interpretowania i udostępniania informacji, stały się możliwe w minionym dziesięcioleciu dzięki:

- postępom w technologiach wytwarzania elektroniki cyfrowej, w tym opanowania litografii 10 nanometrowej i zapowiedziom wdrożenia litografii 7 nm (na początku 2018 r.), z perspektywą litografii 5 nm. Ten absolutnie niewyobrażalny postęp, w stosunku do lat 90. XX, obniżył ze współczynnikiem 105 (czyli 100 tys. razy!) koszty przetwarzania, udostępniania i przechowywania informacji [16],

- powszechnemu, na całym świecie, dostępowi do przewodowych i bezprzewodowych sieci telekomunikacyjnych, do towarzyszących im aplikacjom, w tym Internetu [25], tym samym praktycznie nieograniczonym możliwościom pobierania gromadzenia i przesyłania informacji,

- odnawialnym źródłom energii, chroniącym przyrodę i dającym się integrować nawet z mobilnymi w skali ludzkiej urządzeniami i maszynami,

- globalnej mobilności, zarówno urządzeń, maszyn, jak i posługujących się nimi ludzi,

- wreszcie, co może najtrudniejsze, stopniowe, ale coraz lepsze poznawanie inteligencji własnego rozumu i możliwości jego wykorzystania do sterowania urządzeniami i maszynami - także przenoszenia tych doświadczeń na obszar inteligencji maszynowej [9].

Świetnym przykładem mechatronicznego produktu jest np. zegarek naręczny japońskiego koncernu CITIZEN dla osób uprawiających nurkowanie powierzchniowe i głębinowe (do 100 m), zasilany fotowoltaicznie (kilka minut naświetlania zapewnia kilka tygodni pracy zegarka), wyposażony w nanoprocesor realizujący dwa automatycznie wybierane tryby pracy: tryb konwencjonalny - z wyborem stref czasowych globu ziemskiego oraz tryb nurkowania - ze zintegrowanymi sensorami obecności w wodzie, jej temperatury i ciśnienia przeliczanego na głębokość, z pełną kontrolą zanurzenia i wynurzenia oraz odpowiednią dla wymagań uprawiania tego sportu pamięcią historii tego faktu. Jedynymi elementami mechanicznymi są: tytanowa koperta i mineralne szkło odporne na stłuczenie i zadrapania.

Dobrym przykładem połączenia zespołów pochodzących z różnych dziedzin techniki jest zmechatronizowane stanowisko dojenia krów dla przemysłowych farm mleczarskich (rys. 14). W robodojarce opracowanej w koncernie Festo, produkowanej przez niemiecką firmę Lely, zastosowano robotyczny mechanizm portalowy, szeregowy, trójczłonowy, przetwarzający ruch liniowy aktuatorów pneumotronicznych w ruch liniowo-obrotowy zespołu myjąco-dojącego, z automatycznym poszukiwaniem położenia wymion oraz zautomatyzowanym odbiorem i kontrolą jakości mleka. Proces dojenia odbywa się całkowicie bez udziału człowieka - robodojarki te zastosowano już z powodzeniem w polskich farmach mleczarskich.

Największy we współczesnym świecie kompleks mechatroniczny towarzyszy Tamie Trzech Przełomów na rzece Jangcy w Chinach (rys. 15). Zapora, ujarzmiająca trzecią co do wielkości rzekę świata, o długości 2309 m i wysokości 181 m jest obecnie największym zrealizowanym projektem wodnym. Dzieli się na pięć części: właściwą tamę, 26 śluz wodnych, pochylnię dla mniejszych statków, hydroelektrownię obejmująca 26 zestawów turbin o łącznej mocy 85 TWh oraz zbiornik wodny o długości 630 km, głębokości do 175 m i powierzchni 1045 kilometrów kwadratowych. Większość urządzeń, maszyn i systemów mechatronicznych zapory dostarczył koncern Siemensa. Koszt budowy i wyposażenia mechatronicznego zapory wyniósł 37 mld dolarów.

Obecność mechatroniki w nauce, technice i edukacji pozwala na tworzenie wspólnego środowiska, w którym integrowane mogą być pomysły i działania zmierzające do realizacji nowych projektów i rozwiązań potrzebnych nowoczesnej gospodarce każdego kraju, w tym oczywiście i Polski.

Mechatronizacja, rozumiana w sensie Platformy 4.0, nie tylko w odniesieniu do techniki i technologii, ale w znacznie szerszym ujęciu uwzględniająca aspekty pozatechniczne, jak elastyczna integracja czynności produkcyjnych i zarządzania produkcją, zarządzanie kadrami, zarządzanie informacją i logistyką [1], jest najefektywniejszą drogą do ewolucyjnego rozwiązania nie tylko problemu wzrostu produktywności i konkurencyjności gospodarki, ale również drogą do zapewnienia gospodarce wykwalifikowanych pracowników zdolnych do sprostania nowoczesnym wymaganiom zawodowym i społecznym we wszystkich gałęziach przemysłu.

4. Produkt bioniczny

Od zarania swych rozumnych dziejów człowiek starał się wychodzić poza przypisane mu pierwotnie granice natury. Stara się czynić to także obecnie i dobrych narzędzi do tego działania dostarcza mu właśnie mechatronika (rys. 16). Wykorzystanie procesów biologicznych w technice, zwłaszcza w automatyce i budowanie urządzeń technicznych na wzór organizmów żywych nazywa się bioniką - definicję podał jeszcze w 1967 r. Kopaliński w swoim doskonałym "Słowniku wyrazów obcych", jeszcze przed powstaniem terminu mechatronika.

Za prekursorów bioniki, ale już w odniesieniu do naszych czasów, uważa się Leonarda da Vinci (przełom XV i XVI wieku), m.in. badał i analizował lot ptaków w celu wykorzystania tych doświadczeń przy budowie maszyn do latania oraz Galvaniego (XVIII), który dostrzegł zjawiska elektryczne w trakcie skurczu mięśni.

Uważa się obecnie coraz częściej, że cała natura, w jej pierwotnym znaczeniu otaczającej nas rzeczywistości, a nie tylko późniejszego jej ujęcia jako przyrody żywej, z jej niewyobrażalnym bogactwem rozwiązań, procesów i trwającego od 4 miliardów lat ewolucyjnego doskonalenia, powinna stać się przedmiotem najżywszego zainteresowania inżynierów, którzy powinni jej doskonałości wykorzystywać w nieporównywalnie większym wymiarze, niż to czynią dotychczas (rys. 17) [19, 20].

Natura jednak nie może być niewolniczo kopiowana - tego nie da się uczynić, to prowadzi zwykle do katastrofy. Inżynier może tylko wykorzystać te zasady, które legły u jej podstaw - i to te zasady winien wbudować w projektowane urządzenia i maszyny. Właśnie tylko jako bodziec, jako zachętę, jako inspirację, ale także jako niezastąpiony drogowskaz (Stoll, [51]).

Jednym ze szczególnie obecnie badanych obszarów bio- niki jest neurorobotyka, próbująca znaleźć inne niż dotychczas sposoby nastawiania i programowania urządzeń i maszyn mechatronicznych [9]. Czynności te są nadal prowadzone w sposób podobny jak w rozwiązaniach konwencjonalnych, przez operatora lub użytkownika posługującego się sensorami elektromechanicznymi lub elektronicznymi umieszczonymi na pulpitach

i panelach sterowniczych, w przypadku wspomagania komputerowego - klawiaturami, myszami i monitorami dotykowymi. W bardziej zaawansowanych rozwiązaniach mechatronicznych używającego głosu (np. komend dla prowadzenia endoskopu przez chirurga w operacjach teleoperacyjnych), mimiki twarzy (np. dla sterowania wózków inwalidzkich przez pacjentów pozbawionych sprawności ruchowej kończyn), ruchów ramion i dłoni (np. dla bezpiecznego programowania robotów przemysłowych). W najbardziej zaawansowanych rozwiązaniach elektromiografii (EMG, np. dla sterowania aktywnymi ortezami utraconych kończyn) ze wszystkimi fizjologicznie ujemnymi skutkami tej techniki [14, 15]. Ogólnie - jest to wykorzystanie procesów myślowych mózgu człowieka, przekształconych w jego układzie nerwowym na ruch jego układu mięśniowo- -szkieletowego, z całym zbiorem możliwych błędów popełnianych w trakcie kolejnego przekształcania tego ruchu na ruch elementów elektromechanicznych lub inne działania, np. o charakterze wizyjnym, służące wprowadzaniu informacji do użytkowanych urządzeń i maszyn [9].

Wykorzystanie w pełni zautomatyzowanych i zrobotyzowanych urządzeń, maszyn i systemów mechatronicznych jest pożądane [45], ale ze względu na środowisko, w którym mają one działać bez obecności operatora lub użytkownika, obarczone możliwością wypadków. Dowodem są już stwierdzone przypadki zderzeń pojazdów samobieżnych (bez kierowcy), dopuszczonych w niektórych stanach USA do ruchu po drogach publicznych, nawet o ograniczonej dostępności (autostrady), czy też śmiertelne wypadki operatorów i serwisantów w zrobotyzowanych liniach produkcyjnych mimo zaawansowanych systemów zabezpieczeń. W tej sytuacji nieinwazyjny interfejs mózg-komputer BCI (ang. Brain Computer Interface) może stać się główną lub dodatkową metodą sterowania urządzeniami, maszynami i systemami mechatronicznymi [9, 14]. Potwierdzają to już udane zastosowania BCI w medycynie [15], zaawansowane próby kierowania pojazdami (rys. 18), coraz liczniejsze wykorzystanie BCI w grach komputerowych, w tym także w próbach gier czynnościowych.

Sensoryka BCI obejmuje różne metody pomiaru aktywności mózgu, takie jak eletroence-falografia EEG (ang. Electroencepha- lography), magnetoencefalografia MEG (ang. Magnetoencephalo- graphy), rezonans magnetyczny MRI (ang. Magnetic resonance imaging) lub spektroskopia w bliskiej podczerwieni NIRS (ang. Near-infrared spectroscopy). Techniki te są aktualnie rozwijane w obszarze inżynierii medycznej [26, 30, 56]. Udowodniono już możliwości ich zastosowania dla porozumiewania się osób niepełnosprawnych, sterowania jedno-, dwu- a nawet trójwymiarowego i rozrywki [2, 8, 6, 17]. Badane są możliwości wykorzystania tych metod, w tym właśnie EEG, w mechatronice (rys. 19) [9, 14].

W badaniach tych [9, 14] próbuje się korzystać z pomiaru różnych rodzajów aktywności mózgu, takich jak potencjały wywołane, wolne potencjały korowe, wzrokowe potencjały wywołane stanu ustalonego i rytmy sensomotoryczne [52]. Ze względu na specyfikę zastosowania EEG, system powinien być niezależny od wzroku, z możliwie najkrótszym czasem uczenia użytkownika, w tym z wykorzystaniem tylko wyobrażenia ruchu. Sygnały pomiarowe są klasyfikowane w celu wyodrębnienia ich cech charakterystycznych [23, 49]. Klasyfikacja sygnału może wynikać z analizy różnych parametrów sygnałów: prostych, takich jak częstość wywoływania impulsów lub średnia moc sygnału lub złożonych, jak np. koherencja spektralna [35]. Preferowane są proste algorytmy klasyfikacji ze względu na łatwiejszą i bardziej efektywną adaptację. Dzięki zastosowaniu zasad uczenia maszynowego, spodziewane są skrócenia czasu uczenia użytkownika, zniwelowanie wpływu naturalnych wahań aktywności mózgu i zwiększenie dokładności [34]. Bada się także zastosowanie układów hybrydowych, w których do wyznaczania sygnału sterującego, oprócz sygnałów mózgowych EEG, mogą być wykorzystane również inne postacie sygnałów, takie jak np. obrót głowy lub aktywność mięśni EMG (ang. Electromyography) [27, 30, 52].

Interfejs BCI jest rozwiązaniem, które ma zapewnić mózgowi człowieka, bez aktywowania jego aktonów mięśniowych, fascynujące możliwości oddziaływania na produkty mechatroniczne (rys. 19). Pasjonujące, choć jeszcze nadal przyszłościowe, w horyzoncie czasowym pełnego uruchomienia przemysłu 4.0 jak najbardziej możliwe, wydaje się korzystanie z BCI we wszystkich klasach i rozwiązaniach maszyn i robotów przemysłowych. Dotyczy to szczególnie robotyki społecznej o zaawansowanej autonomii i możliwościach bezpośredniej współpracy z człowiekiem, w tym robotyki antropomorficznej, przeznaczonej do wspomagania osób chorych, kalekich lub niedołężnych oraz personelu lekarskiego i pielęgniarskiego, opiekującego się tymi osobami.

Japońskie prognozy zakładają, że w 2025 r. w każdej rodzinie będzie obecny robot o właściwościach społecznych [10], antropomorficzny lub humanoidalny [30], wspomagający lub zastępujący wykonywanie rutynowych czynności powszednich. Porozumiewanie się z nim przez BCI jest w tych zastosowaniach oczywiste [46].

5. Mechatronizacja produkcji - przemysł 4.0

Perspektywę osiągnięcia wszystkich założeń Platformy Przemysłu 4.0 interpoluje się na lata 30. naszego wieku [5]. Tak długi okres powodowany jest kompleksowym charakterem powiązanych ze sobą wymagań, których jednoznaczne i równoległe w czasie spełnienie jest warunkiem transformacji zautomatyzowanej i zrobotyzowanej konwencjonalnie produkcji w produkcję również zautomatyzowaną i zrobotyzowaną, ale jeszcze dodatkowo zinformatyzowaną i zinternetyzowaną [48]. Perspektywa wspomnianych lat ewolucji transformacyjnej odnosi się do najsilniej w Europie rozwiniętej gospodarki niemieckiej i to nawet w przypadku jej przemysłu, wiodącego w skali globalnego rynku, jako dostawca urządzeń, maszyn i systemów mechatronicznych, ogólnie najnowszych rozwiązań technicznych dla przemysłów innych krajów.

Ekscytacja informacjami o już dokonanych osiągnięciach Platformy 4.0, w tym o zyskach i rentowności, jest nieporozumieniem [22]. Dotyczy z reguły wielkoseryjnego wytwarzania w konwencjonalnych liniach produkcyjnych, sztywnych lub elastycznych, a więc produkujących także średnio i małoseryjnie, z dostępem do bieżących informacji produkcyjnych przez pracowników wyposażonych w specjalizowane lub uniwersalne, bezprzewodowe, środki komunikacji sieciowych, w tym aplikacje internetowe. Tego wymagać będzie także przemysł 4.0 (rys. 20), ale to nie jest jeszcze etap, który można już nazwać realizacją Platformy 4.0.

5.1. Założenia i cele transformacji 4.0

Podaje się następujące założenia transformacji od dominujących na obecnym etapie rozwoju produkcji przemysłowej technologii 2.0 i 3.0 do zmechatronizowanych, zinformatyzowanych i zinternetyzowanych technologii przemysłu 4,0 [3-7, 12, 22, 43, 44]:

- przyjęcie, że właściwości produktów - urządzeń, maszyn i systemów, stanowiące o powodzeniu transformacji 4.0, odpowiadają ujęciu ich istoty jako CPS (ang. Cyber-Physical Systems), tzn. otwartych systemów socjotechnicznych, zdolnych do akceptacji szeregu nowych funkcji i działań narzuconych przez produkcję, logistykę i zarządzanie. Produkty CPS powinny dysponować sensorami zbierającymi fizyczne dane procesowe, procesorami przetwarzającymi te dane, aktuatorami oddziaływującymi na realnie istniejące procesy, powinny także umożliwiać łączenie sieciowe z innymi produktami, korzystać z ich danych, informacji i usług, wreszcie dysponować interfejsami typu człowiek-maszyna i maszyna-maszyna. To znaczy muszą to być produkty - nawet w definicyjnym ujęciu - mechatroniczne,

- korzystanie w okresie transformacji 4.0 z dotychczas stosowanych technologii i struktur organizacyjnych przemysłów 2.0 i 3.0. Zmechatronizowane, zautomatyzowane i zrobotyzowane produkty i produkcje stanowić powinny podstawę do ewolucyjnego formowania nowych form organizacyjnych zarówno w produkcji, jak i w komplementarnym łańcuchu usług. Przewiduje się, że w przemyśle 4.0 pionowa piramida zarządzania i sterowania liniową strukturą produkcji, w tym także strukturą elastyczną, dopuszczającą średnioseryjność wytwarzania, zastąpiona zostanie docelowo strukturą rozproszoną, poziomą, równowartościowych w sensie zarządzania i sterowania modu- łów-maszyn produkcyjnych, używanych zgodnie z zapisem technologii w obiekcie-produkcie, komunikującym się z modułami za pośrednictwem sieci komunikacyjnych lub Internetu Rzeczy IoT (ang. Internet of Things) [25],

- traktowanie mechatronicznych produktów CPS w łańcuchu PLM (ang. Product Life-cycle Management), rozpoczynając od podania koncepcji i dokumentacji wirtualnej, drukowania modeli, ich badań symulacyjnych, laboratoryjnych i przemysłowych, decyzji o podjęciu produkcji, wirtualnej dokumentacji produkcyjnej, wytworzenia produktu w wirtualnym środowisku produkcyjnym, sprawdzenia jego poprawności, przejścia z wirtualnego środowiska produkcyjnego do środowiska realnego, opracowania wspomaganej programowo i dokumentowanej komputerowo dokumentacji produkcyjnej i montażowej, logistyki magazynowej, transportowej i sprzedażnej, kontroli poprawności eksploatacji, przestrzegania terminów przeglądów, napraw i remontów, wskazywania miejsca i wykonawcy tych czynności, wreszcie sterowanego recyklingu. Także prowadzenia w całym tym łańcuchu rachunku wytwarzanych wartości dodanych, towarzyszących produktowi od jego powstania aż do skorzystania z jego odpadów,

- opracowanie jednolitych, obowiązujących możliwie w całym obszarze Unii Europejskiej norm prawnych umożliwiających sieciową wymianę danych produkcyjnych i usługowych dotyczących całego łańcucha działań związanych z wytworzeniem i eksploatacją już wytworzonych produktów, towarzyszących temu łańcuchowi działań wartości dodanych lub wytworzonych: patentowych, wzorów użytkowych, umów licencyjnych, także zakresu odpowiedzialności prawnej w procesach wymiany i dostępności tych danych, opracowanie norm, otwartych aplikacji i dostępnych standardów umożliwiających sieciowe połączenie zarówno producentów przemysłowych, średnich i małych przedsiębiorstw producenckich i usługowych, jak i użytkowników wytworzonych produktów,

- zapewnienie bezawaryjnego i bezpiecznego przebiegu produkcji (Safety), ochrony przesyłanych sieciowo, w tym internetowo, informacji (Privacy) oraz bezpieczeństwa korzystania z technologii informatycznych i sieciowych (Security),

- analizę skutków społecznych uruchomienia przemysłu 4.0 dla człowieka i pracobiorcy jako czynnika decydującego w planowanych i uruchamianych przedsięwzięciach i scenariuszach organizacji pracy i organizacji nowego miejsca pracy. Na przykład: implikacji przemysłu 4.0 na stan zatrudnienia, kształtowany przez zaawansowaną robotyzację wytwarzania lub przez wykorzystanie zasobów mocy produkcyjnych u jednego przedsiębiorcy względem innego przedsiębiorcy - w odniesieniu do regionu, kraju czy też państwa,

- uruchomienie pilotażowych instalacji przemysłowych demonstrujących i sprawdzających poprawność założeń transformacji 4.0. Niezbędne będzie tu wspomaganie finansowe państwa dla rzeczywistej aktywacji związków finansowo- -prawnych pomiędzy uniwersytetami technicznymi, szkołami zawodowymi, producentami przemysłowymi oraz małymi i średnimi przedsiębiorstwami. Także prowadzenie szeroko zakrojonych, w całym horyzoncie czasowym faz transformacji, tzn. do lat 30. i 40. bieżącego wieku, badań zarówno teoretycznych, jak i eksperymentalnych, w obszarach człowiek, technika i organizacja, m.in. [3] w zakresie nowych metod i modeli biznesowych, tworzenia łańcuchów wartości dodanych uwzględniających mechatronizację, automatyzację i robotyzację wytwarzania oraz eksploatację produktu w sensie PLM, modularyzacji złożonych systemów produkcyjnych, tworzenia i dostępu do sieci sensorycznych - także w sensie PLM, rozwoju inteligencji maszynowej i komunikacji pomiędzy człowiekiem a maszyną oraz pomiędzy maszynami, w tym badań nad syntaksą i semantyką języków porozumiewania się maszyn i ludzi, dalszego rozwoju mikro- i nanoelektroniki, przede wszystkim nanoprocesoryki,

- sformułowanie nowych treści i form kształcenia zawodowego i nowych specjalizacji, z jednoczesnym naciskiem na zwiększenie znaczenia i liczby inżynierów mechatroników i związanych z mechatroniką zawodów inżynierskich: produkcji, automatyki, robotyki, aktuatoryki, sensoryki, informatyki przemysłowej, także właśnie inżyniera przemysłu 4.0, być może też [16] ITmatyka, cyberbiologa (cyberbionika raczej)

i cyberfizyka, odpowiedzialne gospodarowanie zasobami naturalnymi, w tym osobowymi, finansowymi, mineralnymi i materiałowymi, także odzyskiwanymi w recyklingu, ogólnie ochrony naturalnego środowiska człowieka.

Do celów i związanych z nimi korzyści z transformacji 4.0

zalicza się głównie:

- możliwość spełniania życzeń klienta-użytkownika produktu, a więc produkowania jednostkowego i małoseryjnego, bez uszczerbku dla ich rentowności. Jest to powiązane z dynamicznie kształtowanymi modyfikacjami całego procesu przygotowania, wyprodukowania i przekazania gotowego produktu z wykorzystaniem Internetu IoT [11, 21, 25] oraz informacji przechowywanych i dostarczanych np. przez środowiska Big Data, Social Media i Cloud Computing,

- zdecydowaną poprawę efektywności produkcji, a przez to także jej konkurencyjności, dzięki możliwości korzystania z zasobów materiałowych, maszynowych, energetycznych, pracowniczych itp., aktualnie niewykorzystywanych u innych, objętych sieciowo, współpracujących producentów. Także te decyzje będą podejmowane ze wspomaganiem internetowym,

- zmianę socjalnych warunków pracy przez pełną automatyzację i robotyzację pracy fizycznej z jednej strony, z drugiej zaś konieczność kształtowania i wspierania dróg kariery kadry technicznej i inżynierskiej, której wiedza i doświadczenie będą miały w przemyśle 4.0 absolutnie decydujące znaczenie dla rynkowego powodzenia danego przedsiębiorstwa. Będzie to skutkowało innym rozłożeniem świadczonej pracy w czasie i w miejscu, niż ma to miejsce obecnie, zwiększając kontakt pracownika z rodziną i zwiększając jego czas wolny. Także zwiększeniem liczby miejsc pracy powiązanych z usługami dotyczącymi eksploatacji wprowadzonego na rynek produktu, wykonywanymi komplementarnie w ramach Product Life-cycle Management. Także i tu wydłużenie tworzonego łańcucha wartości dodanych nie jest bez znaczenia i dla producenta, i dla użytkownika, i dla świadczących z wykorzystaniem Internetu te usługi IoS (ang. Internet of Services),

5.2. Produkt i produkcja 4.0

Najpilniej w obecnym czasie pracuje się nad różnymi

wariantami i realizacjami zmechatronizowanego montażu, traktując go jako poligon doświadczalny dla transformacji 4.0.

Wynika to z trzech przyczyn:

- montaż jest tą częścią procesu produkcyjnego, która pochłania nawet do kilkudziesięciu procent czasu i kosztu wytworzenia produktu [29],

- wytwór montażu to, z reguły spektakularny w procesie produkcyjnym produkt końcowy, łączony wg założeń Platformy 4.0 z częścią usługową IoS łańcucha PLM,

- wytworzone w montażu produkty otaczają nas w domu i na ulicy, w pracy i w czasie wolnym, są częścią kultury naszego dnia powszedniego, niekiedy obsesyjnie (jak np. smartfony) wykorzystywane i uwielbiane.

Zadania mechatronicznego produktu w montażu wg wymagań Platformy 4.0 to:

- przechowywanie procedur własnych produktu i wybieranie kolejnych do zrealizowania procedur wytwórczych w modułach-stanowiskach montażowych, obróbczych i pomocniczych, w tym adresów tych wybranych modułów dla aktywacji transportu produktu w rozproszonej strukturze procesu technologicznego montażu,

- jak wyżej, w zakresie własnych procedur sterowania zachowaniem produktu. Wybieranie kolejnych faz procesu i kolejnych modułów-stanowisk montażowych, obróbczych i pomocniczych, wpisane jest tu do procesora palety, na której umieszczany jest, na początku tej drogi np. w module-stanowisku stanowiącym bramę wejściową procesu, element nośny przyszłego produktu. To paleta, docierając do konkretnego modułu, kontaktuje się z jego procesorem i aktywuje kolejną fazę wykonywania działań technologicznych.

To drugie podejście zmniejsza obciążenie procesora produktu, umożliwiając wpisanie do niego innych, poza produkcyjnych działań, wykorzystywanych w logistyce lub marketingu, np. do sprzedaży bezkasowej produktów lub kontroli recyklingu.

Na system produkcyjny montażu, w dzisiejszym wyobrażeniu jego postaci i właściwości, w środowisku Platformy 4.0 (rys. 21) składają się:

- moduły montażowe, zautomatyzowanego i zrobotyzowanego działania; Moduły są autonomicznymi jednostkami produkcyjnymi i mogą być sytuowane w stosunku do siebie całkowicie dowolnie, nawet nie tworząc linii produkcyjnej lub tworząc jej wybrane i uzupełniające się odcinki. Urządzenia transportu wewnątrzmodułowego nie są łączone z analogicznymi urządzeniami innych modułów - zapewniony jest jedynie kontakt tych urządzeń w bezpośredniej styczności sąsiadujących modułów, zapewniający przejście palety z produktem lub samego produktu. To bezpośrednie przejście jest konieczne tylko wtedy, gdy sąsiadujące ze sobą moduły wykonują dwa kolejne ciągi operacji technologicznych. Informację z żądaniem wykonania tych czynności nosi obiekt lub paleta z obiektem montażu,

- moduły obróbcze, także o zautomatyzowanym i zrobotyzowanym działaniu; Moduły mogą być samodzielne lub połączone robotycznie, tworząc miniciąg operacji technologicznych, mogą też funkcjonować jako moduły pomocnicze będąc bramką wejściową do konwencjonalnych maszyn technologicznych, np. obrabiarek NC,

- moduły zautomatyzowanej kontroli jakości wykonania wybranych operacji technologicznych, rozproszone jak moduły montażowe lub obróbcze, łączone z nimi na identycznych zasadach lub osadzone jako autonomiczne jednostki w przestrzeni roboczej działu produkcji 4.0;

roboty mobilne transportujące montowane obiekty do wybranych modułów montażowych, obróbczych lub modułów kontroli jakości, zgodnie z instrukcjami zapisanymi w procesorach palet lub obiektów; Mechanizmy kinematyczne, umieszczone na platformach jezdnych robotów, są w stanie dostarczyć obiekt lub paletę do urządzenia transportu wewnątrzmodułowego. Sterowniki procesorowe robotów mogą korzystać z torów podłogowych, tworzących sieć połączeń kierujących platformę do wybranego modułu lub realizować autonomicznie trajektorię po jej docelowym zaadresowaniu, zapewniając bezkolizyjny ruch z innymi platformami lub modułami. Na rys. 21 pokazano 7 identycznych platform mobilnych z mechanizmami robotów obsługujących system,

- moduły logistyczne wejścia/wyjścia obiektu lub wykonanego produktu do lub z obszaru systemu produkcyjnego; Obiektu- -półproduktu, jeśli system produkcyjny nie może zapewnić wykonania wszystkich operacji technologicznych i jest konieczna aplikacja niewykonanych operacji w innym dziale tego samego lub innego producenta, dysponującego żądanymi maszynami lub modułami technologicznymi. Także identyfikacji, kontroli jakości i przechowywania gotowych do wykorzystania elementów i podzespołów,

- moduły buforowe, stanowiące rezerwę w przypadku awarii i konieczności zapewnienia sprawnego funkcjonowania systemu przez szybkie zestawienie, z wykorzystaniem ich konstrukcji nośnej, aktualnie brakującego lub uszkodzonego modułu. Pilotażowa instalacja o opisanej budowie i charakterze

(rys. 21) została wykonana i uruchomiona w 2016 r., jest wykorzystywana na bieżąco w celach pokazowych i szkoleniowych.

W drugiej grupie procesów wytwórczych, z ciągłym przetwarzaniem materiałów w przemysłach m.in. energetycznych, chemicznych, farmakologicznych i spożywczych, zaproponowano budowę podobnych modułów technologicznych (rys. 22). Ta instalacja ma na razie charakter dydaktyczny i służy uczeniu projektowania sterowania, regulacji i łączenia tych procesów, z założeniem spełniania wymagań Platformy 4.0, np. w złożonych technologicznie instalacjach przepływowych, zbiornikowych i temperaturowych (rys. 23).

6. Podsumowanie

Przemiany etapów dominujących technologii i organizacji wytwarzania odbywały się dotychczas ewolucyjnie, można też to tak określić - naturalnie, po udoskonaleniu znanych narzędzi i metod, przeniesieniu aprobowanych wyników na inne warsztaty, fabryki, regiony, wreszcie na inne gałęzie przemysłu i przemysły w innych krajach i regionach świata. Wszystkie znane historycznie etapy wytwarzania, od produkcji rzemieślniczej po produkcję zrobotyzowaną, są nadal, choć w różnym stopniu, wykorzystywane. Różnice w zaawansowaniu realizacji tych etapów w poszczególnych gałęziach przemysłu, regionach i krajach, wynikają z bardzo różnych przyczyn, są niekiedy dramatycznie różne nawet w przemysłach krajów sąsiadujących ze sobą. Różnice te wynikają przeważnie z historycznych zaszłości, względów ustrojowych, wolności rynkowej danej gospodarki, jej własności prywatnej lub/i państwowej, także od aktualnego stopnia ingerencji państwa w rozdział tej wolności i własności.

Przemysł 4.0 to historycznie pierwsza propozycja prowadzenia przemysłu wymyślona sztucznie, w pewnej unii gospodarki, nauki i techniki. Jest to propozycja zdefiniowana w formie Platformy postępowania z zadaniami i horyzontami czasowymi kolejnych kroków przemian, odnoszącą się do człowieka, do techniki i do organizacji, a więc trzech czynników, których te przemiany dotykają i od których zależy też ich realizacja.

Podstawą przemysłu 4.0 jest mechatronizacja zarówno produktów, jaki i urządzeń, maszyn i systemów służących ich wytwarzaniu. Można więc ten etap nazwać także etapem mechatronizacji produktu i produkcji, podobnie jak poprzednie można było nazwać etapami mechanizacji, automatyzacji i robotyzacji produkcji. Mechatronizacja produktów i produkcji jest tu bezwzględnie potrzebna, bo tylko ona, w odróżnieniu od produktów i środków ich produkcji w poprzedzających przemysł 4.0 etapach, zakłada połączenie działań procesorycznych, zdolnych do wspomagania czynności sensualnych i intelektualnych człowieka, z działaniami aktuacyjnymi, zdolnymi do wspomagania i zastępowania jego funkcji energetycznych. A więc splotu tych czynności i funkcji, które właśnie oczekujemy od nowoczesnego, służącego nam, ludziom, produktu.

Twórcy Platformy Przemysłu 4.0 zakładają, że inaczej niż było to w realizowane w poprzednich etapach, to właśnie zin- formatyzowany i zinternetyzowany produkt, a więc produkt mechatroniczny, będzie decydował o sposobie i kolejności korzystania z urządzeń, maszyn i systemów produkcyjnych, nie tylko u jednego, ale w miarę potrzeby, u wielu innych producentów. To z kolei oznacza odejście od liniowej struktury produkcji i sztywnej, pionowej piramidy zarządzania i sterowania linią produkcyjną, na rzecz struktury rozproszonej, modułowej, z modułami wewnątrz obszaru produkcyjnego łączonymi przez mobilną obsługę robotyczną oraz łączonymi zewnętrznie przez zaawansowane logistycznie systemy transportu krajowego i globalnego.

Polski przemysł charakteryzuje się umiarkowanie słabym stanem automatyzacji produkcji, tzn. etapu 2.0 (mniej niż 15% fabryk jest w pełni zautomatyzowanych, 76% - tylko częściowo [16]) i bardzo złym zawansowaniem realizacji etapu 3.0, tzn. robotyzacji i cyfryzacji produkcji. Przyczyny zostały omówione w poprzednich rozdziałach artykułu - tu należy wymienić główną: są nią niewątpliwie niskie płace wynikające z niskiej wydajności pracy, ta z kolei powodowana jest słabym uma- szynowieniem małych i średnich przedsiębiorstw dominujących w polskiej gospodarce. Wysiłek fizyczny polskiego pracownika jest równy lub większy w stosunku do pracownika zatrudnionego w przemyśle innych europejskich krajów, tyle że tam jest zwielokrotniany maszynowo. To samo można odnieść do kadry inżynierskiej, mogącej śmiało konkurować w zakresie wiedzy i umiejętności ze swoimi odpowiednikami w innych krajach europejskich i mogącej przerwać ten zamknięty krąg polskiego przemysłu. Co już czynią, ale na zbyt małą skalę, a mogliby czynić

to na nieporównywalnie większą w przypadku zapewnienia większych środków rozwojowych od tych, które istnieją lub które są centralnie zapowiadane, np. na tzw. innowacje.

Znaczące w aspekcie przemysłu 4.0 są doświadczenia producenckie jednego z największych na świecie wytwórców sprzętu sportowego, ubrań i butów, niemieckiego koncernu Adidas. Otóż na przełomie lat 70. i 80. minionego stulecia, a więc na przełomie etapu automatyzacji i bardzo wczesnej robotyzacji firma zdecydowała się przenieść całą produkcję butów (obecnie 300 mln par butów rocznie) z Niemiec, na tzw. daleki wschód, najpierw do Korei, kolejno do Chin, Wietnamu i Myanmaru (Birmy), prowadząc ją ręcznie i zawsze tam, gdzie praca była tańsza. Wzrastające koszty tej pracy (ostatnio 60 dolarów na miesiąc), kłopoty transportowe, logistyczne i wizerunkowe, związane z jawnym wyzyskiem pracowników azjatyckich, spowodowały powrót firmy do rodzimego Ansbach w Niemczech. Tyle, że produkcji całkowicie zrobotyzowanej, w linii obsługiwanej przez 12 pracowników (na dalekim wschodzie było to ok. 300 osób) i konkurencyjnej cenowo ze stanem poprzednim. Dodatkowo, Adidas uruchomi jeszcze w 2016 r., trzy miniaturowe wydziały produkcyjne, połączone z centrami handlowymi, gdzie klient będzie mógł zamówić buty o wielkości i kształcie ściśle dopasowanych do stopy, także w wybranych kolorach i materiałach, które otrzyma po kilkunastu minutach oczekiwania. Zamówienie i wykonanie będzie możliwe także przez Internet. To jest już zalążek przemysłu 4.0. Ale koncern twierdzi także, że zdecydowana większość jego butów będzie nadal produkowana konwencjonalnie, zgodnie z zasadami przemysłu 3.0. Uzasadnienie - większość klientów chce kupować buty w sklepie firmowym, po ich obejrzeniu, przymierzeniu, wyborze, po rozmowie ze sprzedawcą w realu, co, okazuje się, sprawia kupującym dużą przyjemność [33]. Po prostu.

Bibliografia

- Abele E., Reinhart G., Zukunft der Produktion. Carl Han- ser Verlag, Munchen 2011.

- Amiri S., Rabbi A., Azinfar L., Fazel-Rezai R., A review of P300, SSVEP, and hybrid P300/SSVEP brain-compu- ter interface systems. Brain-Computer Interface Systems —Recent Progress and Future Prospects, 2013.

- Autorenteam des wissenschaftlichen Beirates von BITKOM e.V., VDMA e.V., ZVEI e.V., Forschung und Inno- vation, (in der) Plattform Industrie 4.0. Bundesverband Informationswirtschaft, Telekommunikation und neue Medien e.V., Verband Deutscher Maschinen- und Anla- genbau e.V., Zentralverband Elektrotechnik- und Elektro- nikindustrie e.V., Hannower 2014; Berlin, Frankfurt 2015.

- Autorenteam des wissenschaftlichen Beirates von BITKOM e.V., VDMA e.V., ZVEI e.V., Referenzarchitektur, Standardisierung, Normung, (in der) Plattform Industrie 4.0. Bundesverband Informationswirtschaft, Telekom- munikation und neue Medien e.V., Verband Deutscher Maschinen- und Anlagenbau e.V., Zentralverband Elektrotechnik- und Elektronikindustrie e.V., Hannower 2014; Berlin, Frankfurt 2015.

- Autorenteam des wissenschaftlichen Beirates von BITKOM e.V., VDMA e.V., ZVEI e.V., Umsetzungsstrategie Industrie 4.0, (in der) Plattform Industrie 4.0. Bunde- sverband Informationswirtschaft, Telekommunikation und neue Medien e.V., Verband Deutscher Maschinen- und Anlagenbau e.V., Zentralverband Elektrotechnik- und Elektronikindustrie e.V., Hannower 2014; Berlin, Frankfurt 2015.

Bauernhansl Th., ten Hompel M., Vogel-Henser B., Industrie 4.0 in Produkten, Automatisierung und Logistik. Springer Fachmedien, Wiesbaden 2014.

- Bundesministerium fur Bildung und Forschung, Zukunfts- bild "Industrie 4.0" Berlin 2013.

- Carlson T., Tonin L., Leeb R., Rohm M., Rupp R., Al-Kho- dairy A., Millan J. d. R., BCI telepresence: A six patient evaluation, [in:] Proceedings of TOBI Workshop lll: Brin- ging BCIs to End-Users: Facing the Challenge, EPFL- CONF-174371, 2012, 18-19.

- Cegielska A., Olszewski M., Nieinwazyjny interfejs mózg-komputer do zastosowań technicznych. "Pomiary Automatyka Robotyka", 3(19), 2015, 5-14, DOI: 10.14313/ PAR_217/5

- Chojecki R., Olszewski M., A mobile robot for laboratory purposes and its applications, "Pomiary Automatyka Kontrola", 3(55), 2009, 190-193.

- Chui M., Loffler M., Roberts R., The Internet of Things, (w:) "The McKinsey Quarterly", 2(47), 2010, 1-9.

- Deutsche Kommission Elektrotechnik Elektronik Informa- tionstechnik in DIN und VDE, Die deutsche Normungs-Ro- admap Industrie 4.0. Reihe DKE Normungsroadmap, Ver- sion 1.0, Berlin 2013.

- George L., Lecuyer A., An overview of research on ’passive’ brain-computer interfaces for implicit human-computer interaction. International Conference on Applied Bionics and Biomechanics ICABB 2010-Workshop W1’Brain-Com- puter Interfacing and Virtual Reality’, 2010.

- Górska M., Olszewski M., Interfejs mózg-komputer w zadaniu sterowania robotem mobilnym. "Pomiary Automatyka Robotyka", 3(19), 2015, 15-24, DOI: 10.14313/ PAR_217/15

- Górska T., Majczyński H., Mechanizmy sterowania ruchami dowolnymi, [w:] praca zbiorowa Górska T., Grabowska A., Zagrodzka J., Mózg a zachowanie, Wydawnictwo Naukowe PWN, 2000.

- Gracel J., Industry 4.0 - kluczowe pytania i odpowiedzi, "Automatyka, Podzespoły, Aplikacje", 6(10), 2016, 36-39.

- Gurkok H., Nijholt A., Poel M., Obbink M., Evaluating a multi-player brain-computer interface game: Challenge versus co-experience, "Entertainment Computing", Vol. 4, Issue 3, 2013, 195-203, DOI: 10.1016/j.entcom.2012.11.001.

- Helduser S., Mednis W., Olszewski M., Elementy i układy hydrauliczne. Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa 2009.

- Herwig O., Thallemer A., Air/Luft. Unity of art and science. Arnoldsche Art Publishers, Stuttgart 2005.

- Herwig O., Thallemer A., Water/Wasser. Unity of art and science. Arnoldsche Art Publishers, Stuttgart 2008.

- Hoske M.T., Internet Rzeczy w Fabryce 4.0. "Control Engi- neering Polska". 6(116), 2015, 22-30.

- Jaworowska M., Piątek Z., Przemysł 4.0 - czwarta rewolucja przemysłowa na świecie. "Automatyka, Podzespoły, Aplikacje", 6(10), 2016, 24-27.

- Jonmohamadi Y., Poudel G., Innes C., Jones R., Source- space ICA for EEG source separation, localization, and time-course reconstruction. "NeuroImage", Vol. 101, 2014, 720-737, DOI: 10.1016/j.neuroimage.2014.07.052.

- Kaczanowski S., Olszewski M., Stan i kierunki rozwoju robotyzacji w rozwiniętych przemysłowo krajach świata i w Polsce. CINTiE, Warszawa 1986.

- Kaliczyńska M., Dąbek P., Value of the Internet of Things for the Industry - An Overview, [w:] Mechatronics: Ideas for Industrial Applications, 2015, 51-63, DOI: 10.1007/978- 3-319-10990-9_6.

- Kubler A., Mattia D., Rupp R., Tangermann M., Facing the challenge: Bringing brain-computer interfaces to end- -users. "Artificial Intelligence in Medicine", 59, 2013, 55-60, DOI: 10.1016/j.artmed.2013.08.002.

- Lee E.C., Woo J.C., Kim J.H., Whang M., Park K.R., A brain-computer interface method combined with eye

tracking for 3D interaction. Journal of Neuroscience Methods, 190(2), 2010, 289-298.

- Lotter B., Das Zusammenwirken von Mensch und Maschine im Bereich der Montage. (im) Ein Essay zum 60. Geburtstag von Kurt Stoll, Denken in Systemen. Festo Verlag, Esslingen 1991.

- Lotter B., Wirtschaftliche Montage. Ein Handbuch fur Elektrogerdtebau u. Feinwerktechnik. VDI-Verlag, Dusseldorf 1992.

- Luna P., Controlling machines with just the power of thought. "The Lancet Neurology", 10(9), 2011, 780-781.

- Mianowski K., Berns K., Robot humanoidalny ROMAN. "Pomiary Automatyka Robotyka", 1(20), 2016, 37-46.

- Milberg J., Den Menschen entlasten, den Menschen unter- stutzen - Entwicklung der Produktionstechnik im Zeichen der Rechneranwendung. (im) Ein Essay zum 60. Geburtstag von Kurt Stoll, Denken in Systemen. Festo Verlag, Esslingen 1991.

- Monkenbusch H., Unterwegs auf neuen Routen. "Focus Network", 4(14), 2016, 32-35.

- Muller K.-R., Tangermann M., Dornhege G., Krauledat M., Curio G., Blankertz B., Machine learning for real-time single-trial EEG-analysis: from brain-computer interfac- ing to mental state monitoring. "Journal of Neuroscience Methods", 167(1), 2008, 82-90.

- Neuper C., Scherer R., Wriessnegger S., Pfurtscheller G., Motor imagery and action obseruation: modulation of sen- sorimotor brain rhythms during mental control of a brain- computer interface, "Clinical Neurophysiology", 120(2), 2009, 239-247.

- Olszewski M., Barczyk J., Bartyś M., Kościelny W.J., Mednis W., Sierota A., Szaciłło-Kossowski J., Podstawy mechatroniki, podręcznik opracowany pod kierunkiem M. Olszewskiego, wyd. REA, Warszawa 2006.

- Olszewski M., Barczyk J., Bartyś M., Mednis W., Cho- jecki R., Urządzenia i systemy mechatroniczne. Część 2, podręcznik opracowany pod kierunkiem M. Olszewskiego, wyd. REA, Warszawa 2009.

- Olszewski M., Barczyk J., Falkowski J.L., Kościelny

W.J., Manipulatory i roboty przemysłowe. Automatyczne maszyny manipulacyjne, praca napisana pod kierunkiem M. Olszewskiego. Wydawnictwa Naukowo-Techniczne, Warszawa I wyd. 1985; II wyd. popr. i uzupełnione 1993.

- Olszewski M., Basics of servopneumatics. VDI-Verlag, Dusseldorf 2007.

- Olszewski M., Kościelny W.J., Mednis W., Szaciłło-Kosow- ski J., Wasiewicz P., Urządzenia i systemy mechatroniczne. Część 1, podręcznik opracowany pod kierunkiem M. Olszewskiego, wyd. REA, Warszawa 2009.

- Ostalczyk P., Jezierski E., Gmyrek Z., Szczerbanowski R., Tosik G., Lisik Z., Gołębiewski J., Pacholski K., Gnio- tek K., Frydrych I., Korycki R., Sobiczewska G., Dems M., Wiak S., Rosiak W., Drzymała P., Welfle H., Lasota R., Glaba M.J., Mechatronika. Tom 2, [w:] podręcznik pod redakcją Wiak S., wyd. EXIT, Politechnika Łódzka, Łódź 2010.

- Pippenger J.J., Fluid power - the hidden giant. Amalgam Publishing Company, Jenks, Oklahoma 1992.

- Porter M., Heppelmann J., How Smart, Connected Products Are Transforming Competition. "Harvard Business Review", 11(92), 2014, 65-68.

- Post P., Przemysł 4.0, sieciowy i inteligentny. Festo Magazyn - Trends in automation, wyd. 21, 2016, 18-21.

- Reinhard A., Zeller E., Prospective concepts. Festo Verlag, Esslingen 2007.

Reyes J. F., Tosunoglu S., An overview of brain-computer interface technology applications in robotics. [w:] Florida Conference on Recent Advances in Robotiess, May, 4-5, 2011.

- Schmid D., Baumann A., Kaufmann H., Paetzold H., Zip- pel B., Mechatronika, opracowanie merytoryczne wersji polskiej Olszewski M., wyd. REA, Warszawa 2002.

- Sendler U., Industrie Ą.0 - Die Beherrschung der indu- strieller Komplexitat mit SysLM. Springer Vieweg, Berlin 2013.

- Stern R. M., Ray W. J., Quigley K. S., Psychophysiological recording. Oxford University Press, 2001.

- Stoll W., Auf dem Weg zum Lernunternehmen. (im) Ein Essay zum 60. Geburtstag von Kurt Stoll, Denken in Systemen. Festo Verlag, Esslingen 1991.

- Stoll W., Bionics. Inspiring technology. H. Schmidt Uni- versity Printing Press Publishing House, Mainz 2012.

- Ubeda A., Ianez E., Azorin J. M., Shared control archi- tecture based on RFID to control a robot arm using a spontaneous brain-machine interface. "Robotics and Autonomous Systems", Vol. 61(8), 2013, 768-774, DOI:

10.1016/j.robot.2013.04.015.

- von Zeppelin W., Wider die Arbeitsteilung. [w:] Ein Essay zum 60. Geburtstag von Kurt Stoll, Denken in Systemen. Festo Verlag, Esslingen 1991.

- Wiak S., Smółka K., Firych-Nowacka A., Kołaciński Z., Kubiak A., Lisik Z., Gołębiewski J., Szermer M., Sękalski P., Napieralski A., Gmyrek Z., Witczak P., Mechatronika. Tom 1, [w:] podręcznik pod redakcją Wiak S., wyd. EXIT, Politechnika Łódzka, Łódź 2009.

- Wiendahl H.P., Vom Fluss der Dinge - ein ganzheitlicher Ansatz zur Produktionssteuerung. [w:] Ein Essay zum 60. Geburtstag von Kurt Stoll, Denken in Systemen. Festo Verlag, Esslingen 1991.

- Wolpaw J. R., Wolpaw E. W., Brain-computer interfaces: something new under the sun. [w:] Brain-Computer Interfaces: Principles and Practice. Oxford University Press New York, 2012.

KOMENTARZE (0)

Do artykułu: Mechatronizacja produktu i produkcji - przemysł 4.0