W artykule zaprezentowano metodę wyznaczania punktu TCP (Tool Center Point) dla triangulacyjnej głowicy pomiarowej zamontowanej na kołnierzu robota przemysłowego. Dogodne ustalenie punktu TCP narzędzia i jego układu współrzędnych ma kluczowe znaczenie dla efektywności adoptowania manipulatora przemysłowego do wykonywanych zadań pomiarowych. W opisywanym zastosowaniu, umieszczenie triangulacyjnej głowicy pomiarowej na robocie ma na celu automatyzację pomiaru cech geometrycznych mierzonego przedmiotu w programowo ustalonych punktach. W celu dokonania kalibracji TCP głowicy pomiarowej zaprojektowano i przetestowano dedykowany do tego zadania detektor promienia laserowego. Prezentowana metoda, detektor oraz stanowisko badawcze zostało opracowane w Katedrze Technologii Maszyn i Automatyzacji ATH dla celów estymacji niepewności pomiarów realizowanych czujnikiem laserowym zainstalowanym na robocie przemysłowym.

Pomiary przedmiotów czujnikiem laserowym nie stanowią już tylko domeny dobrze wyposażonych pomieszczeń laboratoryjnych, lecz zaczynają odgrywać istotną rolę w warunkach przemysłowych [5]. Nowoczesna produkcja jest zróżnicowana, charakteryzuje się krótkim czasem życia wyrobu. Współczesne przedsiębiorstwa, aby być konkurencyjne, muszą ciągle wprowadzać na rynek nowe produkty i stosować innowacyjne procesy wytwórcze. Istotne jest ograniczanie do minimum kosztów wytwarzania przy zachowaniu wysokiej jakości produkowanych wyrobów. Konieczność weryfikacji produkowanych wyrobów należy do bardzo ważnych działań współczesnych fabryk, w których również z roku na rok odnotowuje się zwiększone stosowanie robotów przemysłowych [7, 10].

Zastosowane w procesie produkcyjnym narzędzia pomiarowe powinny łączyć szybkość zbierania danych o współrzędnych punktów pomiarowych z zachowaniem wysokiej dokładności i odporności na warunki pracy. Współrzędnościowe Maszyny Pomiarowe charakteryzują się wysoką dokładnością, jednak czasy pomiaru oraz rygorystyczne warunki środowiska pracy (klimatyzowane pomieszczenia z atmosferą wolną od zapyleń itp.) eliminują je z zastosowań bezpośrednio w procesie produkcyjnym [8].

Wykorzystanie robotów przemysłowych wprost na linii produkcyjnej umożliwia całkowitą automatyzację procesu kontroli i sprawdzanie w czasie nieprzekraczającym pojedynczego czasu taktu stanowiska wszystkich produkowanych wyrobów. W większości zadań dla robota wykonującego inspekcję, zintegrowany z nim czujnik określa, czy wykonanie przedmiotu, podzespołu lub wyrobu jest zgodne z przyjętymi standardami jakościowymi.

Główną zaletą pomiarów optycznych jest to, że są to pomiary bezdotykowe. Dzięki temu możliwe jest weryfikowanie elementów gorących, lepkich, bądź np. bardzo delikatnych lub kruchych.

Kolejnym plusem jest możliwość uniknięcia kolizji końcówki pomiarowej z mierzoną powierzchnią. Zalety pomiarów optycznych wychodzą naprzeciw ciągle zwiększającym się wymaganiom kontroli jakości. Umożliwiają osiągnięcie celu, jakim jest automatyzacja pomiarów przez wyeliminowanie błędów człowieka, jako jednego z głównych źródeł błędów pomiarowych.

Prezentowana w pracy laserowa głowica pomiarowa mierzy odległość do badanego przedmiotu metodą triangulacji. Triangulacja jest jedną z najbardziej precyzyjnych metod pomiaru optycznego [6]. Źródłem światła jest półprzewodnikowy laser o długości fali 650 nm (barwa czerwona).

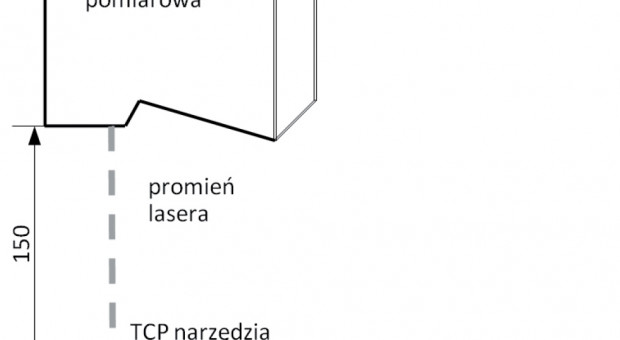

Aby wykonać zadanie inspekcji za pomocą robota przemysłowego z zainstalowanym czujnikiem laserowym, konieczne jest wyznaczenie punktu TCP narzędzia pomiarowego, oraz ustalenie układu współrzędnych związanego z przedmiotem poddawanym inspekcji (bazy). Praktyka pokazuje, iż narzędzia współpracujące z robotem powinny być poprawnie zdefiniowane w układzie przestrzennym robota. Dla przykładu, w chwytaku dwuszczękowym poprawnym umiejscowieniem TCP narzędzia jest punkt znajdujący się w środku symetrii pomiędzy obiema szczękami. Ułatwia to późniejszą adaptację chwytaka podczas konfigurowania pozycji dla pobierania przedmiotów. Mając powyższe na uwadze, laserową głowicę pomiarową można potraktować jako narzędzie, którego częścią roboczą jest emitowana wiązka lasera z punktem odniesienia umiejscowionym w środku zakresu pomiarowego (ok. 150 mm od czoła głowicy laserowej dla modelu LK-H152).

Z praktycznego punktu widzenia to właśnie ten punkt powinien zostać zdefiniowany jako TCP narzędzia (rys. 1). Poprawne i przemyślanie wykonanie kalibracji narzędzia (wybranie punktu TCP i orientacji układu współrzędnych) jest kluczowe do dalszej, efektywnej pracy przy określaniu układów współrzędnych dla mierzonych części maszyn.

2. Stanowisko badawcze

Ideą dla zbudowania stanowiska doświadczalnego była możliwość wykonywania, w trybie automatycznym, dokładnych pomiarów cech geometrycznych wyrobów w warunkach warsztatowych.

Za wykorzystaniem jako medium pomiarowego wiązki lasera przemawia argument bezkolizyjności, z uwagi na brak kontaktu z mierzonym detalem. Stanowisko zbudowano w Katedrze Technologii Maszyn i Automatyzacji ATH. Stanowi ono funkcjonalne rozwinięcie stanowiska prezentowanego w pracy [1]. Stanowisko badawcze (Rys. 2) bazuje na nowoczesnym, sześcioosiowym manipulatorze przemysłowym KR 6 R900 AGILUS (1) wyposażonym w kompaktowy kontroler KR C4 (3) oraz dotykowy smartPAD (2), umożliwiający programowanie ruchów oraz obsługę robota.

Urządzeniem pomiarowym jest optyczny, triangulacyjny czujnik laserowy LK-H152 (5) obsługiwany przez kontroler LK-G5001P (6). Dostęp do parametrycznej konfiguracji odczytów lasera oraz wizualizację i zarządzanie wynikami pomiarów umożliwia pakiet LK-Navigator-2, zainstalowany na PC (7). Standardowy kontroler uzupełnia kompaktowy sterownik PLC SIMATIC S7-1200 (4), wyposażony dodatkowo w opcjonalne moduły komunikacyjne PROFIBUS i RS-232. Program zapisany w sterowniku PLC zapewnia synchronizację między programem pozycjonującym robota a zapisem danych pochodzących z kontrolera LK-G5001P.

Dodatkowe elementy stanowiska to oscyloskop XDS3102A (11), pozwalający kontrolować napięcie wyzwalane w fotodiodzie (8), kamera HDR-TG3 (9) oraz monitor o rozdzielczości HD (10), dla celów poprawy ergonomii badań.

3. Parametryzacja narzędzia 3.1. Dane obciążenia narzędzia

Pomiar narzędzia jest konieczny, aby układ sterowania robota znał kierunek najazdu narzędzia oraz jego przestrzenną orientację.

Kalibracja narzędzia, w tym kontekście, oznacza wygenerowanie układu współrzędnych, którego początek znajduje się w punkcie referencyjnym narzędzia, a oś Z jest równoległa do kierunku działania czujnika pomiarowego.

Tradycyjna procedura pomiaru narzędzia (chwytaka, palnika, wkrętarki) zamocowanego na kołnierzu robota KUKA jest dwuetapowa [4]. Pierwszym krokiem jest określenie położenia punktu referencyjnego narzędzia (początku układu współrzędnych narzędzia) poprzez użycie metody XYZ czteropunktowej lub XYZ referencyjnej. Wybrana metoda czteropunktowa wymaga najazdu wybranym punktem narzędzia (zawsze tym samym) z czterech możliwie różnych kierunków, na jeden punkt referencyjny znajdujący się w zasięgu robota. Robot ma zapisane fabrycznie w danych maszynowych współrzędne środka kołnierza oraz orientację układu współrzędnych. Na podstawie wewnętrznego algorytmu, robot oblicza odległości wybranego punktu na narzędziu w odniesieniu do każdej z osi układu kartezjańskiego kołnierza. Nieskalibrowane narzędzie ma taką samą pozycję i orientację jak układ współrzędnych flanszy robota, dlatego istnieje ryzyko kolizji i potencjalne utrudnienia w programowaniu pozycji punktów pomiarowych zwymiarowanych w układzie mierzonego przedmiotu.

Drugim krokiem procedury jest określenie orientacji układu narzędzia. Dla narzędzia typu laser pomiarowy można to zrealizować metodą dwupunktową. Ręczny najazd na dwa punkty określa kierunek promienia lasera. W danych maszynowych robota można zdefiniować i przechowywać informacje o wielu różnych narzędziach mogących współpracować z robotem, oprogramowanie zapisuje kolejne dane o nowym narzędziu w tablicowej zmiennej systemowej pod odpowiednim indeksem (TOOL_ DATA[1-16]).

Aby napędy robota w najkorzystniejszy sposób obliczały wartości przyspieszania i zatrzymywania dla wyznaczonych trajektorii ruchu, konieczne jest wprowadzenie dokładnych wartości masy narzędzia, jego środka ciężkości i osiowych momentów bezwładności.

W skrajnych przypadkach, gdy wprowadzone wartości masy chwytaka są nieadekwatne do rzeczywistych, istnieje możliwość uszkodzenia manipulatora. Jest to spowodowane faktem, że zadeklarowanie np. zbyt małej masy narzędzia, pozwoli układowi regulacji położenia robota na zastosowanie większych przyspieszeń dla ruchów i hamowanie z nieodpowiednimi wartościami nastaw regulatora prądowego. Podczas cyklicznej pracy zjawisko to może doprowadzić do uszkodzenia regulatora prądowego, lub przyspieszać mechaniczne zużycie podzespołów robota.

Wykonano model 3D narzędzia w aplikacji CAD. Odpowiednia aplikacja dostarczyła informacji o rozmieszczeniu środka ciężkości narzędzia i jego osiowych momentów bezwładności.

Układ sterowania robota zapisuje te dane w tablicowej zmiennej systemowej LOAD_DATA[1-16] pod odpowiednim indeksem odpowiadającym wcześniej wybranemu narzędziu. Zamodelowaną głowicę wraz z korespondującym układem współrzędnych pokazano na rys. 3. Otrzymano wartości zestawione w poniższej tabeli (Tabela 1): Wyznaczenie TCP narzędzia (triangulacyjnej głowicy laserowej) można wykonać metodą tradycyjną. Metoda tradycyjna polega na wybraniu krawędzi na aluminiowym uchwycie głowicy pomiarowej i przemierzeniu tego punktu przez zbliżanie go z czterech różnych kierunków do punktu referencyjnego (np. stalowy pręt, ze szpiczastym, stożkowym zakończeniem, przytwierdzony do podstawy, aby umożliwić pewne zamocowanie). Następnie przez znajomość geometrycznych wymiarów głowicy pomiarowej [2], aluminiowego uchwytu oraz ich wzajemnego położenia, dane zawarte w zmiennej TOOL_DATA[1-16] powinny zostać zmodyfikowane przez dodanie poprawek wynikających z geometrycznych zależności podzespołów wchodzących w skład narzędzia (aluminiowy uchwyt, głowica pomiarowa).

Prezentowana metoda bezpośrednia wyznaczenia punktu TCP z użyciem detektora promienia laserowego jest dokładniejsza od pośredniej metody klasycznej. Na błąd metody nie mają wpływu błędy wyznaczenia fizycznego punktu uchwytu narzędzia F, błędy wyznaczenia składowych przesunięcia od punktu F do punktu środka zakresu pomiarowego, którego położenie w danych technicznych jest podane bardzo orientacyjnie, a w kierunkach prostopadłych do promienia lasera określenie jest zgrubne.

Dodatkowo błąd metody klasycznej rośnie wskutek błędu ustalenia głowicy laserowej w uchwycie i błędu ustalenia uchwytu czujnika w kołnierzu.

3.2. Detektor promienia laserowego

W celu wykonania pełnej kalibracji narzędzia, opracowano w Katedrze Technologii Maszyn i Automatyzacji uczelni ATH prototyp detektora promienia laserowego (Rys. 4). Fotodioda bpyp30 [9] znajdująca się wewnątrz detektora promienia laserowego, oświetlona światłem lasera generuje napięcie proporcjonalne do natężenia źródła światła. Światło lasera pada na fotodiodę poprzez otwór o średnicy 0,9 mm znajdujący się w nieprzezroczystej przesłonie. Zamontowana w detektorze lasera fotodioda cały czas podlega działaniu światła pochodzącego np. od oświetlenia zainstalowanego w pomieszczeniu. Światło zewnętrzne w tym przypadku jest zakłóceniem, powodującym generowanie przez diodę napięcia na jednostajnym poziomie. Skupiona wiązka laserowa ma na tyle dużą moc promieniowania (0,95 mW), iż powoduje wygenerowanie wyraźnie wyższego poziomu napięcia.

Poziom napięcia rejestrowany był na oscyloskopie cyfrowym o dwunastobitowej rozdzielczości pionowej (XDS3102A). Rezultatem oświetlenia fotodiody promieniem lasera jest kilkukrotny wzrost napięcia do poziomu 380 mV (Rys. 5).

Zbudowany prototyp pozwalał określić prawidłową pozycję promienia laserowego na 3 różne sposoby: skokowy wzrost napięcia generowanego przez fotodiodę, rozbłysk fotodiody oraz przekroczenie wartości dostępnych dla zakresu pomiarowego, co jest sygnalizowane przez diodę LED zainstalowaną na głowicy pomiarowej.

Bazując na doświadczeniach z prezentowanym prototypem, zbudowano finalną wersję detektora promienia lasera (Rys. 6).

W tym modelu detektora fotodioda współpracuje z tranzystorem mającym za zadanie wzmocnić generowane przez fotodiodę napięcie do poziomu umożliwiającego wysterowanie czerwonej diody sygnalizacyjnej LED znajdującej się w obudowie. Zaświecenie diody LED jest dla obserwatora informacją, że wiązka lasera pada dokładnie na fotodiodę. W środku detektora została umieszczona bateria pozwalająca na bezprzewodową pracę całego układu. W podstawie detektora zainstalowano magnes neodymowy, pozwalający na wygodne zamontowanie detektora na stalowym podłożu i gwarantującym jego niezmienną pozycję podczas całego procesu kalibracji. Całość zamontowana jest w kompaktowej, niewielkiej i wytrzymałej mechanicznie obudowie.

4. Metoda kalibracji

Metoda prezentowana w artykule wykorzystuje fakt, że wiązka lasera głowicy pomiarowej posiada najmniejszą średnicę [2, 3] wynoszącą 0,12 mm, w odległości 150 mm od źródła promienia. Pozycjonowanie promienia lasera ponad fotodiodą umieszczoną w detektorze promienia lasera może dostarczyć takich samych informacji, jak obserwacja wybranej, fizycznej krawędzi narzędzia i ustalanie względem przyjętego punktu referencyjnego znajdującym się na pręcie kalibracyjnym. Poprzez zmianę położenia robota, zamontowaną na jego flanszy głowicę pomiarową ustawiono z czterech różnych kierunków (Rys. 7) w taki sposób, aby punkt, z którego promień opuszcza obudowę głowicy, był zawsze w odległości 150 mm od punktu źródła promienia lasera.

Uzyskanie odległości 150 mm od detektora promienia lasera było możliwe dzięki obserwacji podawanej przez głowicę pomiarową wartości dystansu w oprogramowania LK-Navigator-2, zainstalowanym na PC. Ponieważ przesłona detektora posiada otwór o średnicy 0,9 mm (druga wersja detektora posiada średnicę równą 0,2 mm), promień lasera może paść na fotodiodę jedynie tą drogą.

Prezentowana głowica pomiarowa emituje wiązkę lasera w klasie 2 (niebezpieczny dla wzroku). W związku z tym miejsce padania promienia lasera na detektor dla bezpieczeństwa wzroku osoby wykonującej kalibrację, było obserwowane pośrednio za pomocą kamery HD (HDR-TG3, zamontowanej na statywie) oraz monitora HD LCD (E2495S). Konieczne jest zastosowanie urządzeń o wysokiej jakości rejestrującej i odtwarzającej obraz. Dla kamery i/lub monitora o gorszych parametrach rozdzielczości obraz na monitorze uzyskany dla plamki promienia laserowego był zbyt rozmazany, uniemożliwiający sprawne wykonanie kalibracji.

Na podstawie zmierzonych wartości położenia dla kolejnych czterech punktów, wbudowane oprogramowanie robota wyznaczyło punkt TCP narzędzia, jak również wartość błędu pomiaru TCP narzędzia. Algorytm wyznaczenia TCP metodą czteropunktową podany został w pracy [11]. Błąd pomiaru wskazuje, że rzeczywiste położenie wyznaczonego punktu TCP narzędzia jest w odległości nie większej niż podana wartość.

W celu weryfikacji wpływu wielkości średnicy otworu wykonanego w przesłonie detektora promienia lasera, zrealizowano pomiary dla wartości średnic: 0,9 mm i 0,2 mm. Wyniki zebrano w Tabeli 2.

Wartość błędu pomiaru TCP narzędzia uzyskana dla średnicy otworu przesłony 0,2 mm jest trzykrotnie mniejsza niż uzyskana dla wartości średnicy 0,9 mm. Potwierdza to zjawisko, że wraz ze zmniejszaniem się średnicy otworu w przesłonie zmniejsza się obszar, w który może wpaść wiązka lasera oświetlająca fotodiodę.

Obszar ten ulega zmianie wraz ze zmianą grubości folii, w której wykonano otwór oraz kątem padania promienia lasera na tę folię (rys. 8).

Istnieje zależność dla zakresu kąta padania promienia lasera.

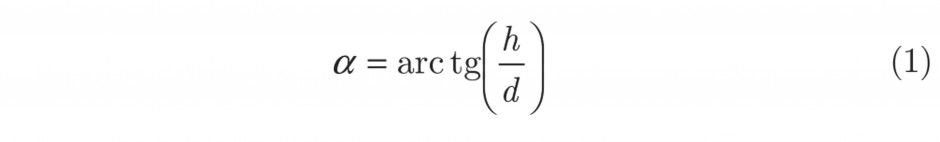

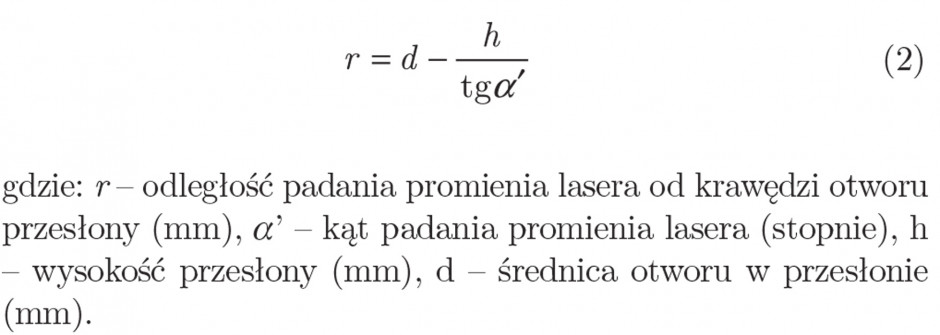

Od pewnej wartości kąta a (wartość graniczna kąta padania promienia lasera), promień padający w przestrzeń otworu nie dociera już do fotodiody, gdyż odbija się od wewnętrznej krawędzi otworu przesłony wykonanej z metalowej foli. Zależność wartości kąta padania od wymiarów geometrycznych przesłony przedstawia zależność (1):

gdzie: a - kąt graniczny (stopnie), h - wysokość przesłony (mm), d - średnica otworu w przesłonie (mm). Dla wartości wymiarowych grubości przesłony h = 0,13 mm, średnicy otworu d = 0,9 mm, wartość kąta granicznego a = 8,22o. Dla otworu w przesłonie wynoszącym d = 0,2 mm, kąt graniczny a = 33,02o.

Jeśli promień lasera będzie padał pod kątem a’ (zawierającym się w przedziale 8,22o-90o), zmieniać się będzie odległość r promienia lasera od krawędzi bocznej otworu przesłony. Można to wyrazić wzorem (2):

gdzie: r - odległość padania promienia lasera od krawędzi otworu przesłony (mm), a’ - kąt padania promienia lasera (stopnie), h - wysokość przesłony (mm), d - średnica otworu w przesłonie (mm).

Na rysunku 9 przedstawiono wykres zależności zmiany odległości r od kąta padania a’ dla dwóch wartości wymiarowych średnicy otworu przesłony d1 = 0,9 mm (linia ciągła 1) i d2 = 0,2 mm (linia przerywana 2). Im mniejsza średnica d otworu w przesłonie, tym kąt graniczny a ma większą wartość i bardziej problematyczne staje się ułożenie flanszy robota, aby promień głowicy pomiarowej wpadł przez otwór na fotodiodę. Zwiększając kąt a’ padania promienia lasera, zmniejsza się zróżnicowanie czterech pozycji dla przeprowadzenia kalibracji.

Ostatecznie, w wyniku wykonania kalibracji dla średnicy otworu w przesłonie d = 0,2 mm uzyskano błąd ustawienia punktu TCP poniżej 0,3 mm, co jest bardzo dobrym rezultatem.

5. Podsumowanie

Zaletą prezentowanej w artykule metody jest otrzymanie dokładnej i poprawnie zdefiniowanej wartości punktu TCP głowicy pomiarowej. Najazdowa oś narzędzia Z pokrywa się z promieniem lasera emitowanym przez głowicę pomiarową. Punkt referencyjny wiązki lasera (wartość współrzędnej osi Z po kalibracji wynosi 0) umiejscowiony jest w odległości 150 mm od miejsca emisji wiązki laserowej, co odpowiada środkowi zakresu pomiarowego głowicy. Przy tak zdefiniowanym narzędziu, w dalszych krokach w wygodny sposób można przeprowadzić wyznaczenie układu współrzędnych (bazy) mierzonego przedmiotu. Określenie bazy jest kolejnym krokiem niezbędnym do przeprowadzenia pomiarów detalu.

Prezentowana metoda nie jest czasochłonna. Średni czas ustawienia robota w czterech punktach wymaganych do przeprowadzenia kalibracji wynosił około 15 min. Czas ten jest porównywalny z kalibrowaniem narzędzia w sposób klasyczny.

W metodzie tradycyjnej, na końcową wartość błędu kalibracji narzędzia, zasadniczy wpływ mają dobre zdolności wzrokowe i staranność operatora wykonującego tę czynność. Należy bowiem w trójwymiarowej przestrzeni ustawić możliwie jak najbliżej siebie dwie ostre krawędzie (krawędź kalibrowanego przedmiotu oraz krawędź pręta referencyjnego) i powtórzyć tę czynność cztery razy dla różnych kierunków orientacji narzędzia. Kolejną składową błędu kalibracji jest dokładność i powtarzalność pozycjonowania robota. W metodzie zaproponowanej w artykule na błąd pomiarowy, oprócz dokładności i powtarzalności pozycjonowania robota, wpływa wielkość średnicy otworu w przesłonie oraz dokładność mierzenia odległości przez głowicę pomiarową.

Składowa błędu wynikająca z niedokładności pomiaru laserem jest co najmniej o dwa rzędy mniejsza, dlatego może być pominięta w analizie dokładności kalibracji.

Z uwagi na wykorzystane podczas kalibracji specyficzne właściwości narzędzia (emitowanie wiązki laserowej), metoda ta jest przeznaczona tylko i wyłącznie do kalibrowania punktu TCP narzędzi o funkcjonalności zbliżonej do prezentowanej głowicy pomiarowej.

Na obecnym etapie badań nie można określić wpływu dokładności ustalenia punktu TCP na niepewność pomiarów realizowanych triangulacyjnym czujnikiem optycznym. Wydaje się jednak pewne, że wykonany detektor promienia laserowego umożliwi określenie wielkości takich błędów i pozwoli opracować metody ich kompensacji.

Prace omówione w artykule zostały wykonane w Katedrze Technologii Maszyn i Automatyzacji ATH w ramach badań nad niepewnością pomiarów realizowanych przez inspekcyjny robot przemysłowy.

Bibliografia

1. Stryczek R., Dutka P., The analysis of signal disruptions from an optical triangulation measurement sensor, "Measurement Automation and Monitoring", Vol. 62, No. 2, 2016, 62-65.

2. KEYENCE: High-speed, high-accuracy laser displacement sensor, LK-G5000 Series, user’s manual (2010).

3. KEYENCE: Configuration software LK-H2 for the LK-G5000 Series, LK-Navigator 2, user’s manual (2011).

4. KUKA Roboter GmbH: "Trainer Guide, Use and Programming of Industrial Robots", V1, en.pdf, training guide (2013).

5. Blais F., A Review of 20 Years of Ranges Sensor Development, Videometrics VII, Proceedings of SPIE -IS&T Electronic Imaging , SPIE Volume 5013, NRC 44965, 2003, 62-76.

6. Schwenke H., Neuschaefer-Rube U., Kunzmann H., Pfeifer T., Optical methods for dimensional metrology in production engineering, CIRP Annals: 51, 2002, 685-699.

7. Kulik J., Wojtczak Ł., Światowe trendy robotyki a wyzwania technologiczne polskich MŚP, "Pomiary Automatyka Robotyka", R. 19, Nr 4/2015, 79-86, DOI: 10.14313/PAR_218/79.

8. Ratajczyk E., Współrzędnościowa technika pomiarowa, Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa, 1994.

9. [http://www.datasheetlib.com/datasheet/640381/bpyp30_ unitra-cemi.html], pobrane 20.06.2016.

10. Kutz V., Tahemaa T., Otto T., Sarkans M., Lend H., Robot manipulator usage for measurement in production areas, "Journal of Machine Engineering", Vol. 16, No. 1, 2016, 57-67.

11. Hallenberg J., Robot Tool Center Point Calibration using Computer Vision, Master’s Thesis in Computer Vision Linköping Department of Electrical Engineering, Linköping’s University, SE-581 83, Linköping, Sweden, February 2007.

KOMENTARZE (0)

Do artykułu: Metoda wyznaczenia TCP narzędzia dla triangulacyjnej głowicy pomiarowej współpracującej z robotem przemysłowym